Секреты в шкафу

РАСУ, УЭМЗ и Schneider Electric разработали и сертифицировали изделия для поставок на зарубежные АЭС

Благодаря профессионализму и настойчивости специалистов и руководителей РАСУ, Уральского электромеханического завода (УЭМЗ) и Schneider Electric низковольтные комплектные устройства (НКУ) серии USG (Ural Switchgears) были сертифицированы по международным стандартам в Европе. Теперь партнеры думают над моделями локализации. Они, как ни парадоксально, помогут выйти в том числе и на международные рынки.

По удвоенным стандартам

История создания USG уходит в середину 1990-х, когда российской атомной отрасли после распада СССР и разрыва налаженных экономических связей понадобился серьезный технологический партнер для модернизации систем электроснабжения собственных нужд на российских АЭС. Таким партнером для отрасли стала международная компания Schneider Electric, штаб-квартира которой находится во Франции.

Предпосылок для налаживания партнерства было две. Первая заключается в том, что исторически в СССР и во Франции были похожие принципы создания систем электроснабжения. В обеих странах защиту электротехнического оборудования строили с помощью выключателей. В Германии, например, использовали предохранители (выключатели можно снова включить, а предохранители сгорают, и их надо заменять). К тому же Schneider Electric — давний партнер французской энергокомпании EDF, которая владеет одним из крупнейших в мире парков атомных станций.

Одна из договоренностей сторон касалась создания российского НКУ. Состоялась большая сделка: Schneider Electric передала свои идеи и документацию, которая позволяет производить шкаф НКУ на комплектующих Schneider Electric, предприятию АО «Прогресс», которое на тот момент входило в атомную отрасль (сейчас — нет), а затем в АО «УЭМЗ». И одновременно Schneider Electric подписала рамочный контракт, в соответствии с которым она начала поставки комплектующих для всех НКУ. Если проще, «оболочку» (сам шкаф) стали делать в отрасли, а «начинку» поставляет зарубежный партнер.

Но серия шкафов «НКУ-РУ», которую производили на АО «УЭМЗ» с 2008 года, соответствовала только российским стандартам и поставлялась только на АЭС в России и в страны, которые приняли российские системы стандартов, — Индию, Белоруссию и Бангладеш.

В 2017 году встал вопрос участия предприятий госкорпорации «Росатом» в европейских проектах. В отличие от советских времен, когда европейские страны принимали советские ГОСТы, теперь в Европе действуют собственные стандарты. Это значит, что продукция Росатома должна удовлетворять двум стандартам: отраслевым правилам безопасности и требованиям местных регуляторов.

Стало понятно, что впереди — проблема. «С коллегами из УЭМЗ и РАСУ мы пришли к выводу, что для продукции, которая может быть востребована в Евросоюзе и в странах, которые принимают такие требования, нужна международная сертификация, в том числе и по европейским стандартам. Это обязательное условие для поставок. В противном случае пришлось бы покупать для своих АЭС продукцию третьих производителей, несмотря на огромный опыт Росатома. К счастью, мы эту дверь смогли вовремя открыть», — поясняет исполнительный директор по работе с корпоративными клиентами Schneider Electric Константин Комиссаров.

В январе 2018 года проблему обрисовали на встрече с первым заместителем генерального директора — директором блока по развитию и международному бизнесу Росатома Кириллом Комаровым, и тот сертификацию одобрил. Решением проблемы занялся РАСУ — интегратор Росатома по промышленной автоматизации и электротехническому оборудованию, руководителем проекта стал Дмитрий Москаленко. Началась работа.

Как создавался шкаф

Первый образец НКУ серии USG, ориентированной на экспорт, создали к концу августа 2018 года. Вначале думали так: учесть требования IEС (Международная электротехническая комиссия) и финского регулятора — шкаф делали с прицелом прежде всего на АЭС «Ханхикиви» — и скорректировать существующую версию шкафа. Но эксперты Schneider Electric первый образец забраковали.

Например, даже такое требование, как «выдвижной модуль должен выдерживать 200 циклов вката-выката» (а для «Ханхикиви» –— и вовсе 400), привело к полному изменению конструкции. Для сравнения: в первой версии шкафа модули были оснащены пластиковыми колесиками, которые разрушались менее чем за 50 циклов.

Также шкаф должен обладать сейсмостойкостью 9 баллов на высотной отметке в 30 м. При таких параметрах шкаф НКУ должен сохранять непрерывную работоспособность. Пришли к выводу, что контактная группа каждого модуля должна была быть сверхплотной. «Наши специалисты по качеству — компоновщики, конструкторы, электрики — написали семь листов замечаний, но в итоге решили, что конструкция USG хорошая и после некоторой доработки имеет хорошие шансы на сертификацию», — вспоминает Константин Комиссаров.

«Напряженным трудом всего за месяц создали новый шкаф. В разработке участвовали 22 специалиста АО “УЭМЗ” — они не спали вообще. И уже в августе 2018 года были готовы 11 образцов», — делится Дмитрий Москаленко.

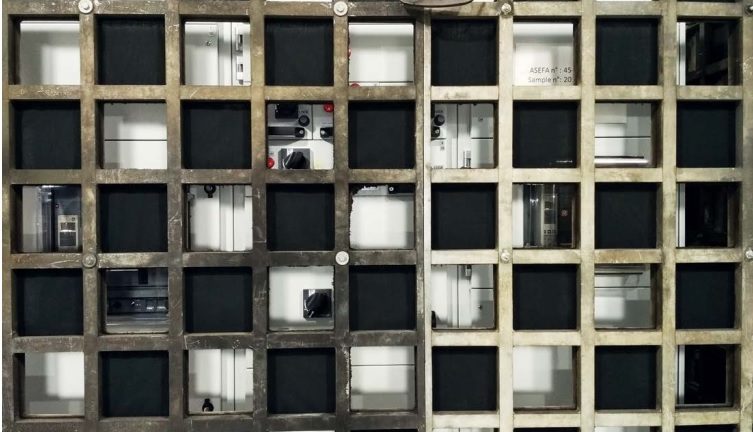

Затем образцы направили на испытания на соответствие стандартам МЭК во Францию в лабораторию F-LAB VOLTA (Гренобль). Испытания проходили 60 дней, потом — еще неделя сейсмических испытаний в Германии. В марте 2019 года сертификация была завершена. USG подтвердил, что соответствует стандартам IEC 61439-1, IEC 61439-2 и IEC TR 61641-1. На международном форуме «Атомэкспо» в Сочи 15 апреля 2019 года сертификаты соответствия нормам и стандартам МЭК от имени французского сертификационного органа ASEFA были торжественно вручены генеральному директору АО «РАСУ» Андрею Бутко и заместителю генерального директора по гражданскому производству АО «УЭМЗ» Николаю Грошеву. А для Дмитрия Москаленко это был подарок ко дню рождения.

Отличия по полочкам

НКУ после «Фукусимы» считается чуть ли не одним из самых важных агрегатов на АЭС. Их функционал — прием и распределение электроэнергии и управление электродвигателями. Напомним, на «Фукусиме» НКУ стояли в подвале, их затопила вода, поэтому персонал станции вовремя не смог запитать насосы для охлаждения активной зоны. Сейчас НКУ должны быть сейсмоустойчивы и надежны — причем абсолютно в любых ситуациях.

«Например, чтобы соответствовать требованиям по нагреву номинальным током, логично насверлить в стенках шкафа побольше отверстий, чтобы отводилось избыточное тепло. Но тогда “падают” показатели прочности и теряется герметичность. А сегодня все заказчики требуют, чтобы в НКУ не проникала вода от систем пожаротушения, которая может хлынуть со всех сторон. Однако такие шкафы, естественно, перегреваются. Иногда добавляют условие, чтобы вес ячейки был не больше 500 кг. В таком случае не получится выдержать требования по прочности из-за увеличения толщины листового металла и добавления переборок. Также нет возможности увеличить толщину медных шин. Каждый раз мы вместе с заказчиками договариваемся, ищем компромисс, но с USG и международной сертификацией это стало делать проще», — рассказывает Дмитрий Москаленко.

Некоторые клиенты предъявляют индивидуальные требования. Например, НКУ для АЭС «Куданкулам» должны выдерживать шесть часов при температуре окружающей среды 43 градуса по Цельсию — столько регуляторы считают достаточным, чтобы организовать ремонт кондиционеров, если случится какая-то поломка. Уральские НКУ показали, что они могут работать и при более высокой температуре — запас составил восемь-десять градусов.

Поскольку энергоблок с ВВЭР-1200 сегодня рассчитан на 60 лет эксплуатации, столько же должен функционировать и шкаф. Чтобы соответствовать этому требованию, не только увеличили толщину металла, но стали использовать алюмоцинковое и олово-висмутовое покрытия. Получается дороже, чем, например, на российских станциях. Зато шкафы смогут работать в тропическом климате, в том числе в условиях «соляного тумана», то есть в агрессивной морской среде, и выдерживать колоссальные сейсмические нагрузки. «В России НКУ должны выдерживать семибалльное землетрясение, а в Турции — 9-балльное. Разница в два балла — это не на 20 %, а в четыре раза! Еще одно увеличение параметров — падение самолета. Раньше проектировали падение Ту-134 весом 48 тонн, а сейчас это Airbus А380, вес которого с полными баками — 560 тонн», — приводит пример Дмитрий Москаленко.

Шкафы USG собирают по принципу LEGO в зависимости от потребностей клиента. В общей сложности существует около сотни модификаций — одностороннего обслуживания, двустороннего и с разным количеством выдвижных модулей. Чтобы шкафы USG стали более надежными и удобными в обслуживании также придумали и выполнили несколько новшеств.

Первое ноу-хау — сам каркас, выполненный из уникального профиля, жесткий, но сравнительно легкий. «Другие производители, чтобы обеспечить такую же жесткость, должны будут использовать дополнительные ребра жесткости или выполнить каркас из более толстого металла, а это значит, что их шкаф будет гораздо тяжелее и дороже», — комментирует Дмитрий Москаленко.

Второе ноу-хау — двери с усиленным механизмом закрывания, который выдерживает короткое замыкание в 100 кА, — дверцы шкафа остаются закрытыми и человека они не травмируют.

Третье новшество — благодаря направляющим-лыжам, а не колесикам, было обеспечено многократно гарантированное использование выдвижного модуля в ремонтном положении (когда модуль немного выдвинут — так, что он уже не контактирует с силовым электричеством, но при этом его работоспособность можно проверить через систему АСУ ТП).

Четвертое новшество — защита, исключающая ошибочные действия работников АЭС. Суть его в том, что для каждого модуля создается свой уникальный замок-ключ, который не позволяет в конкретную ячейку вставить модуль из другого шкафа. Он выглядит как штрихкод или «расческа» с зубчиками разной длинны. Дело в том, что все модули внутри шкафа типовые и похожи друг на друга, а во время ремонтных работ уже бывало так, что сразу много модулей доставали, проверяли, а потом не могли определить, какой откуда. Использование «чужого» модуля может привести к поломкам подключаемого оборудования. Использование индивидуального замка эту проблему снимает: модуль просто не встанет не на свое место.

Все эти и другие новшества позволили УЭМЗ в декабре 2020 года подать заявку в Роспатент на получение патента на полезную модель (объект интеллектуальных прав) НКУ серии USG. В июне 2021 года УЭМЗ патент получил. «У нас теперь есть свой защищенный бренд USG, рассчитанный на зарубежную аудиторию и на Россию», — объяснил Николай Грошев.

Шкафы USG уже отгружены на блоки № 3 и 4 «Куданкулам», «Руппур» и Курскую АЭС-2, а также ТЭЦ «Ударная» (Краснодарский край). Это надежные референции нового продукта.

В планах УЭМЗ, РАСУ и Schneider Electric — поставка оборудования НКУ для нужд АЭС «Аккую», а также участие в проектах АЭС «Пакш-2», «Ханхикиви», «Эль-Дабаа» и других.

Заходы на локализацию

Задача РАСУ и УЭМЗ — увеличить локализацию производства, причем с выгодой.

Сначала обсуждали лицензионное производство дорогих комплектующих (в частности, автоматов MasterPact) на отраслевых мощностях. Но от идеи отказались: для отрасли их надо не более ста штук в год. Для сравнения: потребность российского рынка в целом — 20 тыс. штук, а только в России Schneider Electric производит около 5 тыс. штук. Поэтому если ставить дополнительный завод для собственных нужд атомной отрасли, цена изделия получилась бы космической.

Взамен Schneider Electric предложила часть комплектующих производить на своих заводах в России. Продукция сохраняет бренд, но приобретает «местный» статус.

Кроме того, квалификационные аттестаты на производство НКУ, материалов и комплектующих для шкафов получили еще две отраслевые площадки — ПО «Старт» (г. Заречный Пензенской области) и Приборостроительный завод имени К. А. Володина (ПСЗ, г. Трехгорный Челябинской области). Потребность в дополнительных площадках выросла, так как увеличивается (и продолжит увеличиваться) число строящихся АЭС. Все три площадки смогут производить порядка 200–250 НКУ в месяц. Этого достаточно, чтобы удовлетворить нужды отрасли и при необходимости — сторонних заказчиков.

Сегодня УЭМЗ ищет варианты и для локализации недорогих комплектующих для шкафов. С германским производителем клемм Weidmuller договорились о лицензионном производстве на мощностях УЭМЗ. «Уже подписаны соглашения о сотрудничестве, обсуждаем передачу “матриц” и рецептур пластикового производства, технологического оборудования, готовим детализованную финансовую модель. Обе стороны заинтересованы: немецкая компания раньше с нами не сотрудничала. Weidmuller уже изготавливает штампы, где будут рядом стоять наименования Weidmuller и УЭМЗ», — рассказывает Николай Грошев.

У локализации есть и другое измерение. УЭМЗ, РАСУ и Росатом сами могут организовывать производство по своим лицензиям уже в тех странах, где идет или начнется строительство АЭС. «Возьмем “Пакш-2”: венгерские производители спят и видят, как бы им получить контракты для этого объекта. Поэтому есть смысл создавать лицензионные пакеты, находить партнера в Венгрии и передавать ему интеллектуальную собственность, которой владеет УЭМЗ, чтобы производить НКУ в Венгрии. Так можно будет выполнить требование по локализации и сэкономить на логистике. Мы, со своей стороны, продолжим поставлять комплектующие, а владелец лицензии, УЭМЗ, получит “роялти”», — проясняет Константин Комиссаров.

Кроме того, Schneider Electric, УЭМЗ и РАСУ обсуждают увеличение лицензионного производства ячеек класса 10 кВ. Лицензию французская компания передала УЭМЗ давно, лет пять назад, с расчетом на проекты в Европе. В рамках контракта с Турцией УЭМЗ сможет быстро наладить производство и создать около 50 новых рабочих мест. Сертифицировать шкаф не придется, так как все разрешения уже получил Schneider Electric. «Тут есть еще такой момент: локализацию требует и турецкая сторона. Поэтому мы предлагаем так: 80 % ячеек сделает УЭМЗ, а 20 % ячеек по 4-му классу безопасности мы произведем на нашем заводе в Турции. Эксплуатационный персонал получит совершенно одинаковые ячейки и склад ЗИП, а две страны — Россия и Турция — локализацию. Красивая история», — считает Константин Комиссаров.

Перспективы

Сотрудничество с французской компанией позволяет Росатому вести переговоры с зарубежными заказчиками об использовании российских НКУ в проектах европейских АЭС. Позиция такая: электротехническая «начинка» сделана компанией Schneider Electric, которая упомянута в EPC-контрактах, а «оболочка»-шкаф — российская, но она даже лучше: прочнее, надежнее и соответствует европейским правилам.

РАСУ, УЭМЗ и Schneider Electric сходятся и на том, что надо как можно быстрее выходить на новые рынки: предлагать USG в разных странах, выходить в другие виды генерации: тепловую и ВИЭ, предлагать НКУ промышленным предприятиям. Партнеры уже договорились о том, что будут участвовать в переговорах совместно.

Цифры

1,5 года и 1,5 млн долларов

потребовалось РАСУ, УЭМЗ и Schneider Electric на сертификацию

2500 шкафов НКУ

производственный план УЭМЗ на 2021 год