Правильные выводы

Росатом получил уникальный опыт по выводу из эксплуатации энергетического реактора BWR в Европе

Вывод из эксплуатации — заключительный этап жизненного цикла любого промышленного объекта. Ядерные объекты в определенный момент времени также должны быть остановлены и выведены из эксплуатации — помимо достижения установленного проектом срока эксплуатации, другими причинами окончательного останова ядерного объекта могут быть экономические аспекты или политические решения. Вывод из эксплуатации ядерных установок — это особо сложная задача, требующая значительных компетенций и эффективных технологий, обеспечивающих безопасное выполнение работ. Решать ее умеет Топливная компания «ТВЭЛ», которая является отраслевым интегратором по выводу из эксплуатации. Сегодня мы знакомим читателей с одним из этапов вывода из эксплуатации ядерных объектов — демонтажом корпуса энергетического реактора. Специалистом в этом направлении является входящая в контур отраслевого интегратора немецкая инжиниринговая компания NUKEM Technologies.

В 2019 году Топливная компания «ТВЭЛ» была определена госкорпорацией «Росатом» единым отраслевым интегратором по направлению бизнеса «Вывод из эксплуатации ядерно и радиационно опасных объектов и обращение с сопутствующими РАО». Сегодня АО «ТВЭЛ» как отраслевой интегратор объединяет организации отрасли для участия в глобальных и значимых проектах по ядерному бэкенду, выстраивает отношения с зарубежными компаниями и международными организациями атомной индустрии. Для реализации проектов госкорпорации «Росатом» по выводу из эксплуатации и обращению с РАО на зарубежных рынках у Топливной компании имеется специализированное структурное подразделение — компания NUKEM Technologies.

Подробности

В конце 2021 года Топливная компания (в лице NUKEM Technologies) в консорциуме с немецкой компанией Uniper Anlagenservice, поставщиком сервисных услуг и оборудования для электростанций, успешно завершила комплекс работ по демонтажу корпуса реактора АЭС «Барсебек» в Швеции с удалением его из шахты реактора и последующей фрагментацией. Впереди — аналогичная работа на втором блоке этой станции, а также на двух блоках еще одной шведской АЭС — «Оскарсхамн». Реакторы этих четырех энергоблоков относятся к одному типу — BWR (boiling water reactor – кипящий водо-водяной реактор).

Фронт работ

Корпус реактора BWR представляет собой объемную цилиндрическую стальную конструкцию с полусферическими верхним и нижним днищами, оснащенными патрубками. Толщина стенки корпуса реактора составляет от 150 до 300 мм, внешний диаметр — 5000–7000 мм, при этом наименьший зазор между корпусом реактора и биологической защитой — всего 70 мм. В общей сложности корпус реактора BWR весит около 400 тонн. В процессе демонтажа корпуса реактора происходит демонтаж и других элементов и конструкций реакторной установки: нижних опорных конструкций, штуцеров, включая соединенные сегменты труб, труб для приводов регулирующих стержней, теплоизоляции вокруг корпуса реактора.

Для успешного выполнения работ по демонтажу корпуса реактора необходимо сочетание компетенций в инженерных направлениях, таких как технологическое проектирование, машиностроение, электротехника, техника безопасности, радиационная безопасность и т.д. На сегодняшний день Топливная компания обладает обширными экспертными знаниями и техническими наработками в соответствующих областях, это позволяет компании разрабатывать комплексные решения как для всего процесса демонтажа и обращения с демонтированным оборудованием в целом, так и для отдельных задач в рамках этого процесса.

Так как реакторы АЭС имеют широкий набор конструкционных особенностей и характеристик, подходы к проведению демонтажных работ всегда адаптируются к соответствующей ситуации, а разработка технической концепции проходит в соответствии с особенностями отдельно взятой площадки АЭС. В случае демонтажа корпусов реакторов BWR в Швеции функции Топливной компании включают общее руководство проектом, а также выбор метода демонтажа, планирование коллективной дозы облучения при выполнении работ, планирование фрагментации и всей цепочки обращения с фрагментами демонтированного оборудования.

По индивидуальной схеме

Набор методов, которые использует компания, включает в себя как проверенные на предыдущих объектах, так и инновационные технологии. Для каждого заказчика предлагается технология, подходящая для выполнения работ на конкретном объекте. Создание индивидуальной системы для решения задач каждого заказчика обеспечивается комбинацией процедур резки и соответствующих методов обработки демонтируемого оборудования.

Сам процесс демонтажа корпуса реактора разделен на две основные подпроцедуры: предварительная и последующая фрагментация. Это разделение обеспечивает параллельную работу и, следовательно, позволяет более эффективно выполнять задачу в целом. Предварительная фрагментация (или фрагментация на месте) включает задачи по демонтажу, которые выполняются, когда компоненты реактора все еще находятся в исходном проектном положении. Демонтаж корпуса реактора выполняется крупными фрагментами (обечайками). Задачи последующей фрагментации (постфрагментации) состоят в том, чтобы в процессе резки разделить полученные обечайки на фрагменты оптимального размера, подходящего для контейнеров, в которых они будут транспортироваться и храниться. При планировании работы учитываются временные рамки, связанные с выстраиванием взаимодействия между двумя этими подпроцедурами.

Количество, размеры и геометрия фрагментов, получаемых в результате предварительной и последующей фрагментации, зависят от нескольких технических факторов:

— геометрия корпуса реактора и наличие препятствий для резки, таких как патрубки, остатки соединительных труб и т.д.;

— расчетная высота подъема и грузоподъемность оборудования;

— особенности дальнейшего процесса обработки;

— размер контейнеров для хранения;

— радиоактивность.

Обычно радиологическую оценку корпуса реактора и его компонентов — для последующего разделения на категории РАО — проводят до начала проектирования демонтажа. На основе этой информации осуществляется планирование упаковки и, соответственно, планирование процесса фрагментации. Также при этом учитываются и принимаются во внимание национальные законы и требования национальных регуляторов.

В 2019 году консорциум UNNU, созданный компаниями NUKEM Technologies и Uniper Anlagenservice, выиграл тендер на проведение демонтажа двух корпусов реакторов АЭС «Барсебек» и двух корпусов реакторов АЭС «Оскарсхамн» в Швеции. Демонтаж выполняется последовательно — сначала на АЭС «Барсебек», а затем на АЭС «Оскарсхамн», что позволяет снизить совокупные затраты на вывод из эксплуатации путем оптимизации технологических процессов и формирования единой материально-технической базы для проведения работ. В ходе реализации проекта по демонтажу корпуса реактора первого блока проводилась непрерывная оптимизация технологических и операционных процессов для повышения эффективности и безопасности аналогичных работ на остальных трех блоках. При работе применялась технология термической резки, хорошо зарекомендовавшая себя на проектах по демонтажу реакторов на АЭС в Германии.

Подробности

Генеральная репетиция

Прежде чем использовать какие-либо средства технологического оснащения для демонтажа основного оборудования и конструкций АЭС, их нужно испытать на полноразмерном испытательном стенде, который также называют макетом. Любой ремонт оборудования во время выполнения реальных демонтажных работ на площадке ядерного объекта может быть рискованным, а иногда и вообще невозможным, поэтому все рабочие этапы проходят тщательную детальную проверку на макете объекта. Во время этой «генеральной репетиции» проверяется функциональность совокупности разработанных решений и происходит оптимизация всего процесса. Испытание оборудования на макете — без радиационных рисков — дает возможность провести такую оптимизацию в упрощенном режиме.

Испытания проходят в соответствии с концепцией параллельной работы, которая затем будет реализована в условиях фактического демонтажа: сначала корпус реактора подлежит резке на крупные фрагменты в исходном положении, а затем их фрагментируют на более мелкие части в отдельном помещении. Тщательная проверка на макете гарантирует, что когда оборудование будет использоваться для демонтажных работ на практике, возможные недостатки уже будут выявлены и устранены, а параметры процесса будут оптимальными. Это позволяет при дальнейшей работе в реальных условиях придерживаться жестких графиков демонтажа, сводя к минимуму риск задержек и экономя дозовые и финансовые затраты.

Оборудование и инструменты

Все оборудование для демонтажа производится по спецификации заказчика, уже на этапе планирования работы учитывается весь срок службы оборудования — к нему в том числе относятся доставка оборудования в контролируемую зону и обратно, а также обращение с элементами, которые не могут быть дезактивированы.

Основное оборудование, используемое в процессе демонтажа:

— устройство для сверления первоначальных отверстий под термическую резку;

— подъемная направляющая для разметки первоначальных отверстий и подъема фрагментов;

— платформа инструмента для дистанционно управляемой автогенной газовой резки;

— направляющее устройство и оборудование для плазменной резки с дистанционным управлением;

— система улавливания пыли и дыма во время плазменной резки;

— рабочая кабина для защиты операторов во время работ внутри корпуса реактора;

— перекладина для удаления изоляционных кирпичей и листовых металлических конструкций;

— покрытие бассейна для защиты от загрязнения.

Как это делается

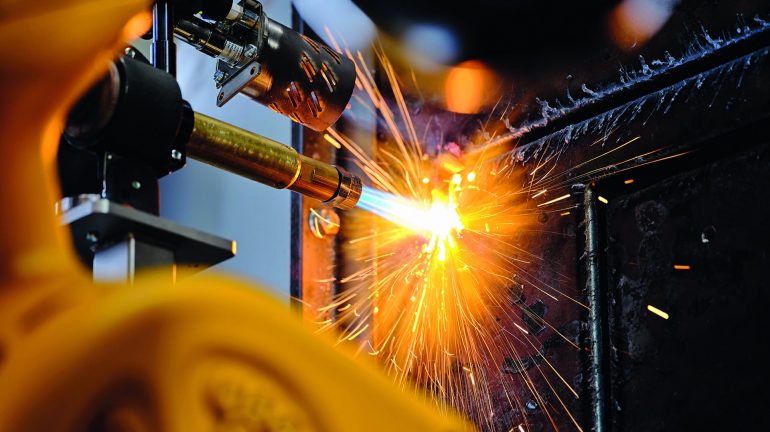

Демонтажные работы, выполняемые непосредственно на месте — в шахте реактора, являются технологически сложными в связи с ограниченными пространством и видимостью, высокими температурами при резке, необходимостью защиты персонала и соблюдения строгих ограничений при работе с асбестом, который используется в термоизоляции.

На первом этапе демонтажа корпус реактора термическим способом режут на кольцевые сегменты (обечайки) высотой до 2,5 метров. Определение высоты каждой обечайки является первым шагом для оптимизации упаковки на стадии постфрагментации с учетом в том числе радиационных характеристик каждой обечайки. Каждый из кольцевых сегментов весит от 12 до 24 тонн.

Перед первым разрезом необходимо удалить теплоизоляцию в области соответствующего кольцевого сегмента. После этого инструментальная платформа устанавливается на фланец корпуса реактора. Сверлятся начальные отверстия для газовой резки. Цилиндрические разрезы на корпусе реактора выполняются с помощью термической резки и специальной направляющей системы для поворота корпуса на 360°.

Таким образом весь корпус реактора поэтапно сверху вниз разрезается на кольцевые обечайки плюс сферические днища корпуса реактора. В зависимости от фрагмента, который необходимо разрезать на текущем этапе, в качестве подготовительной работы может потребоваться обрезка патрубков подключения трубопроводов технологических систем реактора. Эта операция выполняется канатной пилой со специальной системой направляющих. Когда этот шаг выполнен, то на корпусе не остается подключений, которые могли бы помешать круговому резу и удалению фрагментов из бетонной шахты.

После окончательного разреза обечайки поднимаются и перемещаются в зону последующей фрагментации, где их разрезают на пригодные для дальнейшей обработки части. Разрезы при процедуре последующей фрагментации выполняются внутри кессона с помощью робота, управляющего автогенной горелкой. Кольцеобразная обечайка может быть повернута в оптимальное положение разреза с помощью поворотной платформы, на которой она установлена. В кессон встроен собственный кран, который обеспечивает захват каждого фрагмента перед его отрезкой от обечайки. После этого кран помещает фрагмент в контейнер, установленный в шлюзе кессона. Когда контейнер полностью загружен, его можно вынуть из кессона, а система двойных дверей предотвращает попадание загрязнений за пределы кессона.

Из-за особенностей конструкции описанный подход подходит для демонтажа реакторов с кипящей водой (BWR). Данный подход, с необходимой под конкретные проекты адаптацией, уже успешно реализован Топливной компанией и внедряется еще на четырех энергоблоках (все проекты — в Германии и Швеции). В случае реакторов с водой под давлением (PWR) подход к демонтажу может быть аналогичным или похожим, а транспортно-технологические операции по обращению с фрагментами должны быть скорректированы.

Вовремя и без потерь

Ключевыми факторами успеха при демонтаже корпуса ядерного реактора являются безопасность и минимизация срока выполнения работ, поскольку помимо юридических последствий, излишних дозовых и трудовых затрат любая непредвиденная задержка может привести к огромным расходам со стороны заказчика. Опыт Топливной компании и эффективный инструментарий отработанных технологий в совокупности с инновационными решениями являются лучшим способом предотвращения подобных случаев.

Исходя из полученного опыта демонтаж корпуса реактора может быть выполнен примерно за 13 месяцев (только корпус реактора) или за 14–16 месяцев (если демонтажу подвергаются другие элементы реакторной установки). Процесс планирования и проектирования, включая изготовление оборудования и оснастки, занимает около 20 месяцев. Временной диапазон работ зависит от условий конкретного проекта и обусловлен, в частности, требованиями к документации и оборудованию, техническими регламентами АЭС, данными о радиационных характеристиках, объемами работ, графиком сменности персонала.

Шаг вперед

В рамках реорганизации NUKEM Technologies перешла под управление АО «ТВЭЛ». Это обеспечило новый виток развития известного на рынке бренда с давними традициями и профильными референциями за счет синергии российской и германской компаний и совместного развития новых продуктов и технологий, а также дало предприятиям доступ к новым рынкам и более глубокое понимание локальных требований.

АО «ТВЭЛ» с 2021 года является базовой организацией государств — участников СНГ по вопросам обращения с радиоактивными отходами, отработавшим ядерным топливом и вывода из эксплуатации ядерных объектов. В странах СНГ АО «ТВЭЛ» инициирует обмен опытом и технологиями по реабилитации территорий, разрабатывает концепции проектов и выступает «единым окном» для участников рынка.

Подробности

«Завершение работ по демонтажу первого корпуса реактора и извлечению его из шахты на энергоблоке № 1 АЭС «Барсебек» является важной вехой реализации столь сложного проекта как для заказчика, так и для нас и наших партнеров. Опыт практической реализации работ на первом блоке позволил не только оптимизировать технологические процессы и оборудование, но и наладить эффективное взаимодействие с заказчиком и партнерами по консорциуму. С учетом эффективной технологии, сильной команды и полученного опыта уверен, что работы по демонтажу остальных трех корпусов реакторов будут завершены в контрактные сроки и в соответствии с высочайшими стандартами безопасности и качества», — отметил управляющий директор NUKEM Technologies Сергей Молодцов.

Таким образом Топливная компания «ТВЭЛ», в течение десятилетий реализующая проекты по выводу из эксплуатации и консервации хранилищ на предприятиях собственного контура, в 2021 году успешно реализовала первый для госкорпорации «Росатом» проект в области демонтажа кипящих водо-водяных реакторов. Теперь специалистам по выводу предстоит большая дальнейшая работа по выстраиванию производственно-организационной структуры и разработке нормативно-правовых и финансово-экономических механизмов.