3D-печать в большом формате

Как аддитивные технологии меняют машиностроение и металлургию

На форуме «Металлообработка-2023», прошедшем в Москве 22–26 мая, одной из ключевых тем стало развитие аддитивных технологий в России. Участники отрасли рассказывали о своих достижениях, основных проблемах и путях их решения, государственной политике и направлениях господдержки в этой области.

Роль государства

О госполитике в области аддитивных технологий на форуме рассказал заместитель директора по технологическому развитию госкорпорации «Росатом» Дмитрий Иванец. Он напомнил, что еще в 2019 году Росатом подписал соглашение с правительством РФ по направлению «Технологии новых материалов и веществ», одной из составляющих которого являются аддитивные технологии. В рамках направления была разработана дорожная карта, где были указаны сроки, ресурсы, мероприятия, планируемые результаты.

В сентябре прошлого года на совещании у вице-премьера Андрея Белоусова концепцию соглашения и дорожную карту пересмотрели. Во-первых, было определено, что государство будет предоставлять половину финансирования в рамках направления. Причина — высокие риски и затраты. Российскому бизнесу, даже такому крупному, как госкорпорации, они не под силу.

Во-вторых, соглашения станут открытыми. Это значит, что любая компания или организация (например, научная) может присоединиться к соглашению, взяв на себя обязательства по развитию того или иного продукта в обмен на господдержку.

В декабре 2022 года актуализированную дорожную карту по новым материалам и веществам утвердила коллегия Военно-промышленной комиссии РФ. В январе 2023 года гендиректор Росатома Алексей Лихачев и глава Минпромторга Денис Мантуров подписали соглашение о намерениях по разработке более ста продуктов в четырех сегментах (композиты, редкие и редкоземельные металлы, аддитивные технологии и цифровое материаловедение). Кроме того, готовятся два соглашения с Центрами НТИ в Новосибирском государственном университете и Московском государственном техническом университете им. Н. Э. Баумана. Основные положения госполитики заданы в Стратегии развития аддитивных технологий в РФ на период до 2030 года, принятой в июле 2021 года. Ассоциация развития аддитивных технологий (АРАТ) консолидирует усилия участников аддитивного рынка, участвует в разработке регулирующих документов, обеспечивает экспертное сопровождение проектов.

Участники сессий много говорили о направлениях господдержки аддитивной отрасли. Так, один из механизмов обеспечивается постановлением правительства № 162 («Об утверждении Правил разработки, утверждения, реализации, корректировки и завершения комплексных научно-технических программ полного инновационного цикла и комплексных научно-технических проектов полного инновационного цикла в целях обеспечения реализации приоритетов научно-технологического развития Российской Федерации»). По словам Дмитрия Иванца, механизм работает, проекты на паритетной основе финансируются Минобрнауки и коммерческими организациями. Министерство оплачивает НИОКР, компании берут на себя обязательства по коммерциализации полученных результатов интеллектуальной деятельности. Опыт применения этого механизма уже есть в «соседнем» сегменте: запущен научно-технический проект по композитам, сейчас он находится на утверждении в правительстве.

Кроме того, с 2024 года начнется госфинансирование комплексной программы, которая стала ядром дорожной карты. В разработке программы участвовали АРАТ, Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ), Концерн ВКО «Алмаз — Антей», Курчатовский институт и предприятия Росатома. «Мы считаем, что поддержка государством этой программы даст серьезный толчок к развитию аддитивного направления», — заявил Дмитрий Иванец.

Участники встречи согласились, что эффективной мерой стала бы поддержка заказчиков 3D-принтеров. Так будет создан платежеспособный спрос, и это уже с помощью рыночных механизмов будет стимулировать производителей принтеров. Впрочем, им господдержка, по мнению участников форума, тоже не помешала бы.

В этом году разработан федеральный проект по развитию станкоинструментальной промышленности, в которой большим блоком представлены аддитивные технологии. Проект уже одобрен председателем правительства, ожидается официальное утверждение. Участники аддитивного рынка надеются, что федеральный проект поддержит отрасль.

Направления работы

Как сообщил гендиректор «РусАТ» Илья Кавелашвили, компания (отраслевой интегратор в области аддитивных технологий) ведет работу в трех направлениях. Первое — НИОКР по созданию продуктов, материалов, оборудования и печати. Это направление финансируется из федерального бюджета в рамках программы развития техники, технологий и научных исследований и за счет средств госкорпорации в рамках Единого отраслевого тематического плана. Итоги этой работы — продукты с уровнем зрелости TRL 6. Один из индикаторов успешности направления — количество зарегистрированных результатов интеллектуальной деятельности, поэтому «РусАТ» уделяет большое внимание патентам.

Второе направление — инвестиционные проекты в рамках отраслевой стратегической программы. «РусАТ» — ее оператор. Главная задача программы — серийный продукт с уровнем зрелости TRL 9. Еще одна задача направления — создание необходимой инфраструктуры.

Третье направление — внедрение аддитивных технологий на предприятиях, прежде всего отраслевых. Как сообщил Илья Кавелашвили, уже более 20 предприятий Росатома в той или иной мере применяют аддитивные технологии в производстве. «Как мы идем на предприятия: у нас есть ежегодный план проведения технологических аудитов, мы в 2022 году провели аудит 12 предприятий, в этом году — 10. Специалисты «РусАТ» выезжают на производства и помогают конструкторам и технологам найти точки входа и применения аддитивных технологий. Где-то получается сразу, и появляются пилотные проекты. Где-то история более сложная, так как требуется доработка конструкторской документации. Эффект от этих аудитов очень хороший. Может, не так быстро, как хотелось бы, но все предприятия, где мы побывали, в той или иной мере начинают внедрять аддитивные технологии», — рассказал Илья Кавелашвили. Кроме того, «РусАТ» работает над созданием Центров аддитивных технологий общего доступа. В феврале такой открылся в нижегородском «ОКБМ Африкантов».

Работа, которая ведется в рамках всех трех направлений, — подготовка кадров. Вместе с АРАТ и Технической академией Росатома «РусАТ» разработал программу обучения аддитивным технологиям. В нее входят базовый курс для руководителей и специализированный курс для конструкторов-технологов. В прошлом году обучение прошли около 50 человек, на этот год подано более 100 заявок. «Программа уже пользуется популярностью, другие корпорации просят ее у нас для обучения своих специалистов», — отметил Илья Кавелашвили.

Специалистов пока не хватает. Одна из причин — недостаточный объем бюджетного набора студентов. Как сообщил ректор Санкт-Петербургского государственного морского технического университета (СПбГМТУ) Глеб Туричин, в университете только 15 бюджетных мест по специальности «цифровые лазерные и аддитивные технологии». По его словам, для удовлетворения потребностей страны необходимо выпускать 60 специалистов в год.

Аддитивные технологии «в железе»

О разработках оборудования и изготовлении изделий аддитивными методами на сессиях в рамках выставки рассказывали представители «Ростеха», «Роскосмоса», Росатома. Так, в прошлом году в Росатоме заработала установка ЭЛУНП. Ее особенность — возможность работать в вакууме. «РусАТ» ведет переговоры об экспортном заказе на две такие установки, до середины июня должна быть готова конкурсная документация.

Также в Росатоме разрабатывают и производят свои лазеры и сканаторы. Так, НПО «Луч» разработало и изготовило трехосевой лазерный сканатор, представив его в марте этого года на выставке «Фотоника-2023. Мир лазеров и оптики». Сканатором комплектуются установки, работающие по технологии селективного лазерного сплавления (SLM). Опытные образцы уже прошли испытания, и первый серийный 3D-принтер, созданный «РусАТ», оснащен именно этим сканатором.

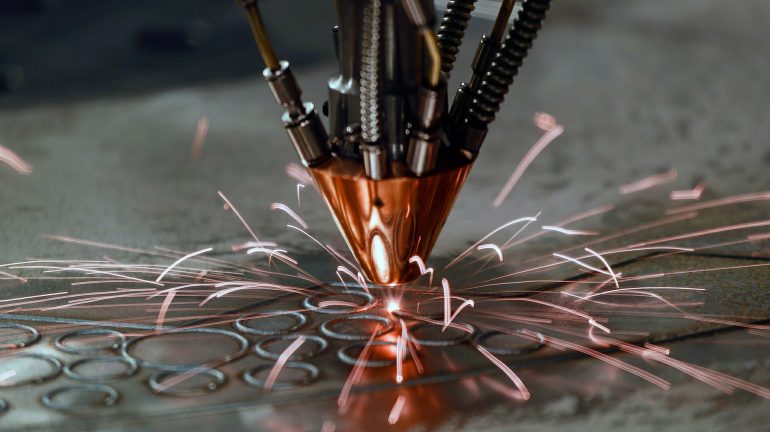

Гордость «РусАТ» — самый большой в России DMD-принтер (Установка ПЛВ), который компания представила на выставке. Это совместная разработка специалистов Росатома и Института лазерных и сварочных технологий (ИЛИСТ), который входит в СПбГМТУ. Принтер позволяет выращивать изделия высотой до 1 м и длиной и шириной до 2,2 м из порошков нержавеющих и жаропрочных сталей и никелевых сплавов. Можно даже сочетать их, создавая мультиметаллические изделия, где тот или иной материал будет находиться в строго определенном месте.

Принтер работает по технологии прямого лазерного выращивания (DMD). Суть ее такова: в принтер с помощью аргона подается металлический порошок, где он под воздействием лазера плавится. Робот подает расплав и, ведя головку в соответствии с заложенной программой, постепенно выращивает изделие. Работа ведется в аргоновой среде, чтобы металлы не контактировали с кислородом и азотом из атмосферы и не образовывали оксиды и нитриды, которые ухудшают качество изделия. Для непосвященного человека процесс выращивания похож на аккуратный трехмерный рисунок гелевой ручкой или тонким фломастером.

Глеб Туричин

«DMD-принтер — это первая установка, где два робота работают вместе, не мешая друг другу своими температурными полями».

Цитата

Главная особенность Установки ПЛВ — два шестиосевых робота, а не один, как обычно. Благодаря этому работа идет вдвое быстрее, принтер печатает со скоростью около 2,4 кг/ч. «Наше оборудование — чемпионы производительности, но изделие массой 9 тонн один робот делал бы примерно год и четыре месяца, а это долго. Пришлось решать задачу кратного увеличения производительности технологической установки», — рассказал Глеб Туричин. Решение, по его словам, лежало на поверхности — увеличить число работающих технологических инструментов — не один робот и лазер, а два. «Но надо было, чтобы они работали вместе, не оказывая друг на друга и на металл термического влияния. Крупногабаритное изделие сильно садится (сокращается в объеме. — Прим. ред.) в процессе выращивания, и надо смоделировать эту усадку, решив термодеформационную задачу. Мы попробовали. Не с первого раза, но научились это делать. Дальше эффект можно масштабировать», — заявил ректор СПбГМТУ, а также директор и главный конструктор ИЛИСТ Глеб Туричин.

Принтер был изготовлен 11 месяцев назад, теперь проходят ресурсные и технологические испытания. Процесс, судя по промежуточным результатам, идет успешно. Так, на принтере было напечатано кольцо выгородки реактора ВВЭР, которое было представлено на выставке «Атомэкспо-2022». Также на нем напечатали фрагмент выгородки реактора ВВЭР-1200 высотой 1 м и массой 700 кг. Сейчас изделие проходит материаловедческие испытания. К концу года все они, включая реакторные, должны быть закончены. Затем будет приниматься решение о полномасштабной печати выгородки. «Мы уже почти завершили сертификацию для использования машины для выращивания реакторов. Любой корпус реактора с габаритами меньше 2,2 м на 1 м машина делает вполне удовлетворительного качества», — заверил Глеб Туричин. Второй двухроботный принтер должен быть собран в этом или следующем году для работы в НИКИЭТ им. Н. А. Доллежаля. Следующий этап — создание шестироботных машин.

Еще одно направление развития — виртуальный принтер, который, по словам Ильи Кавелашвили, должен стать помощником любого конструктора или технолога. Версия для селективного лазерного сплавления уже дошла до уровня зрелости TRL 6. «В этом и следующем году мы создаем DMD-версию, а дальше будем открывать проект по созданию готового продукта для предприятий», — сообщил глава «РусАТ».

Аддитивные технологии позволяют изготавливать изделия не только быстрее, но и дешевле. Так, фланец электрохимического генератора, разработанного НПО «Центротех», по традиционной технологии изготавливается семь-восемь месяцев, а с помощью печати с учетом финишной обработки — полтора месяца. При этом себестоимость напечатанного — вчетверо ниже.

Аддитивную печать пробуют и предприятия, производящие ядерное топливо. Пример — антидебризные фильтры, которые защищают твэлы в ТВС. Чтобы упростить производство (сейчас в каждом фильтре 40 деталей), их напечатали, после чего доработали документацию.

В прошлом году «РусАТ» напечатал импеллер, который применяется в технологическом процессе АО «Машиностроительный завод». Он успешно прошел опытные испытания, его внесли в конструкторскую документацию, и в этом году «РусАТ» получил заказ на серийную печать 52 изделий, их уже можно использовать.

Статус-кво и тенденции российского аддитивного рынка

Все более глубокое проникновение аддитивных технологий в российскую промышленность — главная тенденция. Как отметил Глеб Туричин, аддитивные технологии незаметно превратились в действительность. И если в 2014 году, когда СПбГМТУ начал заниматься 3D-печатью, для всех это была экзотика, то сейчас, когда множество изделий стали печататься серийно, становится очевидно, что это вовсе не только изготовление образцов, а технология, которую промышленность широко использует.

Илья Кавелашвили

Генеральный директор «РусАТ»:

«Мы идем в тяжелое машиностроение — от печати килограммами переходим к печати тоннами. Аддитивные технологии сэкономят нам большое количество материала, повысят производительность труда и качество наших изделий. У Росатома большая программа по их внедрению».

Цитата

В освоении аддитивных технологий российские предприятия, по словам Ильи Кавелашвили, преодолевают три барьера: «не знаю», «не хочу» (старое лучше, потому что и так работает и не требует усилий для внедрения) и «не могу» (нет денег, специалистов, оборудования и т.д.). «Пока еще продолжается период «бури и натиска», — подтвердил Глеб Туричин. — Использование аддитивных технологий несистемное, где-то прорывы вперед, а где-то люди чего-то ждут. А ждать не надо, потому что потом все ниши будут заняты». Ниша, которую занял ИЛИСТ, — крупногабаритные изделия массой в сотни килограммов и даже тонны. «Пока человечество не может просверлить что-то на глубину 1 м, чтобы сверло не ушло от оси. Соответственно, надо увеличивать расстояние между каналами охлаждения. Увеличили — теплообмен ухудшился. И оказалось, что аддитивная технология — наилучшее решение», — привел пример Глеб Туричин, говоря о внутриреакторных устройствах. Таким образом, вторая тенденция — это вхождение аддитивных технологий в тяжелое машиностроение.

Третья тенденция — появление в металлургии новой подотрасли, ориентированной на аддитивные технологии. Если сейчас для изготовления реакторов металлурги делают большие поковки, то в будущем понадобятся десятки и сотни тонн порошка. В Росатоме уже готовятся к технологическим изменениям и наращивают возможности порошковой металлургии. Как сообщил Илья Кавелашвили, в отрасли будут работать три установки. Одна, мощностью 25 тонн в год, в НПО «Центротех» — по выпуску порошков из нержавеющих сталей. Еще одна, производительностью 50 тонн в год, будет установлена на ЧМЗ. Она сможет выпускать порошок из нержавейки и инконеля (семейство аустенитных никель-хромовых жаропрочных сплавов), переключаясь на тот или иной вид в зависимости от спроса. Там же будет работать и еще одна установка, которая будет производить титановые порошки. Мощность — также 50 тонн в год. «Если все наши планы будут реализованы, потребуются еще установки», — отметил Илья Кавелашвили.

Росатом — не единственный производитель порошков для аддитивной промышленности. Порошки из алюминия, например, уже производит «Русал», «Северсталь» также интересуется производством порошков. «Конечно, речь идет о небольших объемах, но некоторое перераспределение все же произойдет», — отметил Илья Кавелашвили.

Участники рынка оценивают объем потребления порошков для 3D-печати в России в 15 тонн, эта цифра будет расти. Правда, это не столько объем рынка, сколько объем производства: большинство производителей не продают порошок, предпочитая на месте производить из него изделия. «Прибавочная стоимость на изделии выше, чем на порошке. На примере Запада: если порошок стоит 40 евро, то изделие — уже 200. И в России довольно много предприятий, обладающих полным циклом производства: они и производят порошки, и выращивают изделия, и проводят постобработку. Такие предприятия есть, помимо Росатома, в контурах «Роскосмоса», «Ростеха», — рассказала начальник отделения металлических материалов и металлургических технологий компании «Композит» Алла Логачева.

Четвертая тенденция — активное нормотворчество, в частности, в системе стандартизации. Росатом разработал 17 госстандартов, касающихся материалов и оборудования для аддитивной отрасли, еще девять в работе. Идут процессы, нацеленные на то, чтобы разрешить использование напечатанных изделий в активной зоне реактора. Для этого создана рабочая группа, куда вошли главные конструкторы, представители заказчиков, которые потом будут эксплуатировать атомные станции, Ростехнадзор, изготовители изделий. «Надо будет провести реакторные испытания и понять, как излучение действует на деталь, изготовленную аддитивным способом. Мы должны доказать, что аддитивная технология как минимум не ухудшает, а может, и улучшает качества изделия. Мы осознаем, что путь этот непростой, мы его пройдем вместе с Ростехнадзором», — пояснил Илья Кавелашвили.

Подобный опыт АРАТ планирует распространить и на ОПК. «Думаю, что это откроет дорогу аддитивным технологиям в применении в различных отраслях промышленности», — заявила исполнительный директор АРАТ Ольга Оспенникова. В разных отраслях действуют разные системы сертификации и допусков, и АРАТ стремится к тому, чтобы подтверждения, полученные в одной отрасли, действовали и в других.

«Последние 20 лет сертификационная система строилась не для того, чтобы облегчить выход на рынок инновационных технологий, а для того, чтобы, на мой взгляд, превратить сертификацию в бизнес-процесс. А в таком варианте сертификация — процесс долгий и дорогой, — посетовал Глеб Туричин. — И так бы мы и жили, если бы не потребности прошлого года. А когда очень нужно, то все вспомнили, что генеральный конструктор имеет право своей подписью разрешить использование технологии, если он верит в ее результат. Так это сейчас и работает. Не будет сертификационная система нормально работать — технология продолжит развиваться. Системы не станет. Но, надеюсь, мы с вами увидим прозрачную, дешевую, быстро работающую сертификацию».

Фото: редакция газеты «Страна Росатом» / Алексей Башкиров