Весь цвет РЗМ

Горнорудный дивизион Росатома разработал технологию разделения редкоземельных металлов

Росатом сделал большой шаг в создании в России собственного производства редкоземельных металлов — разработал технологию разделения и начал проектирование промышленного производства, которое разместится на Соликамском магниевом заводе (СМЗ). Технология, базирующаяся на более ранних отраслевых наработках, обоснована актуальными расчетами и проверена на практике, а качество полученной продукции подтверждено потребителями.

Редкоземельные НИР

Технологию разработала компания «Русредмет» по заказу и в сотрудничестве с Горнорудным дивизионом госкорпорации. Цель проекта — отработать параметры получения из коллективного концентрата РЗМ, производимого на СМЗ, так называемых легких РЗМ — лантана, церия, неодима и празеодима, а также коллективного концентрата среднетяжелых РЗМ — самария, европия и гадолиния.

Для чего нужны легкие и среднетяжелые РЗМ

- Лантан — для аккумуляторов, в атомной энергетике, нефтепереработке, стекольной промышленности и оптике.

- Церий — в металлургии, катализаторах, стекольной промышленности.

- Неодим и празеодим — для постоянных магнитов, используемых в двигателях ветроустановок и электромобилей.

- Самарий — в самарий-кобальтовых магнитах для нефтедобычи и других высокотехнологичных применений.

- Европий — при производстве мониторов и электроники.

- Гадолиний — в атомной отрасли и как добавка в постоянные магниты.

Подробности

Специалисты «Русредмета» и их коллеги из СМЗ изучили и уточнили данные более ранних исследований, выполнили расчеты, создали концепцию установки и согласовали ее, провели статические испытания. Заказчик и исполнитель сошлись на том, что надо создавать не отдельные этапы производства, а сразу мини-модель завода.

История разделения

В Советском Союзе было несколько предприятий по производству коллективных концентратов РЗМ и выпуску их индивидуальных соединений. Впервые перерабатывать хлорированием лопаритовый концентрат, полученный при переработке руды с Карнасуртского рудника Ловозерского горно-обогатительного комбината, стали на Опытном химико-металлургическом заводе Гиредмета в Подольске. Плав хлоридов РЗМ и тория перерабатывался на заводе А (впоследствии был переименован в Московский завод полиметаллов). Производили полирит (в нем около 45% составляет церий) и коллективный оксидный концентрат РЗМ, очищенный от радиоактивных продуктов распада урана и тория.

Перерабатывать лопаритовый концентрат в больших объемах начали с 1968 года в Эстонии, на Силламяэском сланцехимическом заводе (сейчас — Silmet). Вначале производственная мощность предприятия составляла 6 тыс. т/год, позднее она выросла до 15 тыс. т/год. В начале 1980-х разрабатывался план нарастить мощность до 32 тыс. т/год, но он не был реализован. Silmet сейчас — один из значимых в мире поставщиков индивидуальных соединений РЗМ, входит в канадскую Neo Performance Materials.

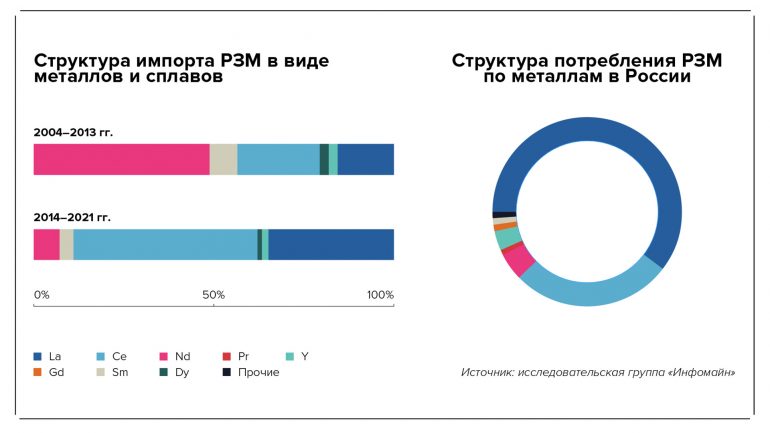

Особенности рынка РЗМ в России

Годовой объем потребления всех РЗМ в России за последние два года, по данным исследовательской группы «Инфомайн», составлял около 2 тыс. тонн. В России используют преимущественно легкие РЗМ, которые и составляют основную корзину СМЗ. Из-за небольшого объема рынка цены на соединения отдельных металлов волатильные, могут в течение года падать и расти на десятки процентов.

Подробности

С 1971 года в технологическую цепочку создания редкоземельной продукции добавился СМЗ. Хлором, побочным продуктом производства магния, там обрабатывают лопаритовый концентрат и извлекают из него ниобий, тантал, с 2009 года — титан, а также коллективный концентрат РЗМ. Именно его стали отправлять на разделение в Силламяэ. Даже после распада СССР это звено технологической цепочки долгое время стабильно работало. Но в 2022 году Silmet прекратил поставки РЗМ в Россию, и в Росатоме приняли решение создать собственное разделительное производство.

Опытные каскады

«Русредмет» выбирал между азотной (отработанной в СССР) и хлорной (применяется в Китае) технологиями, но в итоге остановился на азотной. «Мы сравнивали нитратную схему с хлоридной и пришли к выводу, что для того состава элементов, который надо извлечь, нитратная подходит больше. В хлоридной схеме концентрация на уровне 80–100 г/л, в нитратной — 350–370 г/л. То есть если надо переработать 1000 тонн карбонатов, то в литр раствора переходит 100 или 370 грамм полезного компонента, а это влияет на объемы реагентов и прочее. По себестоимости схемы сопоставимы», — говорит гендиректор «Русредмета» Андрей Нечаев.

На вход опытно-промышленной установки мощностью порядка 1–1,5 т/год подается коллективный карбонатный редкоземельный концентрат. Больше всего там церия (50%) и лантана (25%). Неодима и празеодима — 13–18%, остальное — среднетяжелая группа РЗМ. Сначала концентрат растворяют в азотной кислоте, и карбонаты становятся нитратами. Затем полученный раствор прогоняют через электролизер. Это необходимо, чтобы повысить степень окисления церия с +3 до +4. У остальных элементов она не меняется.

Электролиз длится от 12 до 24 часов. На полномасштабной промышленной установке будут установлены несколько электролизеров, чтобы пропускать поток раствора непрерывно. После электролиза экстракционная способность церия вырастает в 1000 раз, поэтому извлекается он гораздо быстрее. На опытной установке каскад состоит всего из 32 ячеек-экстракторов, остальные каскады длиннее.

Каждый из элементов отделяется при взаимодействии с экстрагентом — трибутилфосфатом. Это органическое вещество обладает способностью извлекать — присоединять к себе — редкоземельные элементы из нитратов. Но происходит это строго по очереди, потому что у элементов разная экстракционная способность. Пока не извлечешь церий, не извлечь лантан. До лантана не будет осаждаться неодим, и так далее. «По-другому никак, это химические свойства соединений. Чтобы добраться до более востребованных и дорогих неодима и празеодима, надо сначала извлечь очень много дешевых лантана и церия, которые продаются по цене бананов», — делится главный специалист по редкоземельному производству СМЗ Александр Хмелев.

Все разделительное производство — это шесть экстракционных каскадов. На первом извлекают примерно 99% церия. На втором — лантан вместе с оставшимся 1% церия. На третьем отделяют церий от лантана. На четвертом отделяют дидим (неодим + празеодим). На пятом дидим разделяют на неодим и празеодим. Но поскольку делить их сложно, то на шестом каскаде происходит доочистка празеодима.

Каскады выглядят красиво, потому что растворы с отдельными элементами разных цветов. «Цериевый раствор красный, празеодима — зеленый, неодима — фиолетовый», — рассказывает Александр Хмелев.

Нитратный раствор РЗМ и трибутилфосфат подаются противотоком, навстречу друг другу. Они перемешиваются в экстракционных ячейках. В опытно-промышленной установке ячейки — это небольшие пластиковые емкости сложной конструкции, с предварительной камерой с импеллером (мешалкой) внутри и камерой расслаивания, где насыщенная металлом органика опускается и отводится по нижнему патрубку, а более легкий водный раствор поднимается и отводится по другому, верхнему.

После экстракции насыщенный трибутилфосфат промывают реэкстрагирующим раствором, куда переходят металлы, нейтрализуют и осаждают металлы раствором углеаммонийной соли. Затем трибутилфосфат очищают и возвращают в первую ячейку и так по кругу. А осадки — карбонаты металлов — пропускают через фильтр, промывают и сушат в муфельных печах, а затем прокаливают. На этом этапе карбонаты разлагаются, кристаллогидратная влага удаляется, а РЗМ переходят в форму оксидов. Таким образом, на опытно-промышленной установке отработано получение различных товарных форм РЗМ, востребованных промышленностью: нитратных растворов, карбонатов и оксидов.

Опытные результаты и планы на ближайшую перспективу

Каскады отработали в непрерывном режиме несколько тысяч часов. Это позволило участникам проекта не только в расчетах, но и эмпирически выверить все материальные потоки: сырье, реагенты, оборотные потоки, отходы, основные и побочные продукты. Соединения неодима, празеодима и других РЗМ уже отправляли потенциальным заказчикам из атомной и других отраслей, свойства продуктов удовлетворили их по всем параметрам.

Концепция мини-завода, уверен Андрей Нечаев, позволит минимизировать, а возможно, совсем исключить ошибки на большом производстве. «Экстракция — очень благодарный процесс. Мы с литров в час переходили на 20, 30 и 50 кубометров в час, и все показатели подтверждались, все работало», — отмечает глава «Русредмета».

Полученные данные легли в основу проектирования основных технических решений разделительного комплекса мощностью 2,5 тыс. тонн (как по сырью, так и по готовому продукту). Идет выбор основных технических решений и проектировщика. Уже утверждена аппаратурно-технологическая схема, определены предварительные компоновочные решения для заданной производительности, выбрано оборудование, запрошены коммерческие предложения. Цех для разделительного комплекса разместится на промплощадке СМЗ. Он будет представлять собой трехэтажное здание с площадью этажа 13,2 тыс. м2. «Отработка технологии на мини-модели позволит сэкономить время и, соответственно, средства, которые будут потрачены не на отладку, а на выпуск готовой продукции и возврат инвестиций», — говорит Андрей Нечаев.

«Мы завершаем проработку технических решений, готовим бизнес-план и финансово-экономическую модель, чтобы отправить их на рассмотрение в Росатом. Предполагаем, что инвестиционное решение будет принято в мае этого года. Получив одобрение, будем готовить рабочую документацию и выполнять инженерные изыскания на площадке», — говорит гендиректор СМЗ Руслан Димухамедов. По данным материалов общественных слушаний по итогам 2023 года, предварительно оцененный объем инвестиций в разделительный комплекс составит 7,5 млрд рублей. По плану разделительный комплекс должен заработать в 2026 году. Задачей «Русредмета» на этом этапе станет оптимизация расходных коэффициентов — удельных затрат на реагенты и материалы на единицу готовой продукции.

Перспектива

Следующая важная задача, которую ставят перед собой «Русредмет» и СМЗ, — разработать технологию для разделения среднетяжелой группы с получением индивидуальных соединений европия, самария и гадолиния.

Более отдаленная перспектива — изучение возможностей переработки не только лопарита, но и эвдиалита, в котором содержатся металлы тяжелой группы РЗМ. Эта задача потребует вовлеченности в нее всех участников цепочки, начиная от Ловозерского ГОКа.