«Основная проблема — отсутствие промышленного производства материалов»

Положение дел в аккумуляторной отрасли, российские разработки и аккумуляторные материалы будущего

Аккумуляторные материалы — это та область знаний, которая, если ты получил промышленный результат, обеспечивает стране технологический суверенитет и защиту от недружественных внешних воздействий в экономике, энергетике и иных сферах. В России не много ученых, которые вышли за пределы лабораторий в разработке таких материалов. Один из них — академик РАН и заведующий кафедрой электрохимии МГУ Евгений Антипов. Он же — лауреат премии «Вызов» 2024 года. Летом 2025 года в стенах главного здания «Росатома» он прочел лекцию о положении дел в аккумуляторной отрасли, о российских разработках и об аккумуляторных материалах будущего. Публикуем пересказ этой лекции.

Евгений Антипов

Академик РАН, заведующий кафедрой электрохимии МГУ

Status Quo в аккумуляторной отрасли России

Сколтех и мы, МГУ, — значимая часть коллектива, работающего в этой области. Я начал работать в этой сфере в 2006 году, и если мы посмотрим, что происходит с точки зрения научной информации в мире, то увидим, что Россия — далеко не лидер в области химических накопителей. Она занимает 17-е место, между Швецией и Ираном, по количеству публикаций в этой области. В связи с тем, что сейчас строятся гигафабрики и требуется огромное число специалистов, конечно, крайне важно подниматься в этом рейтинге, потому что есть прямая корреляция между количеством и качеством аккумуляторов и научной продукцией, которую выпускает научное сообщество той или иной страны.

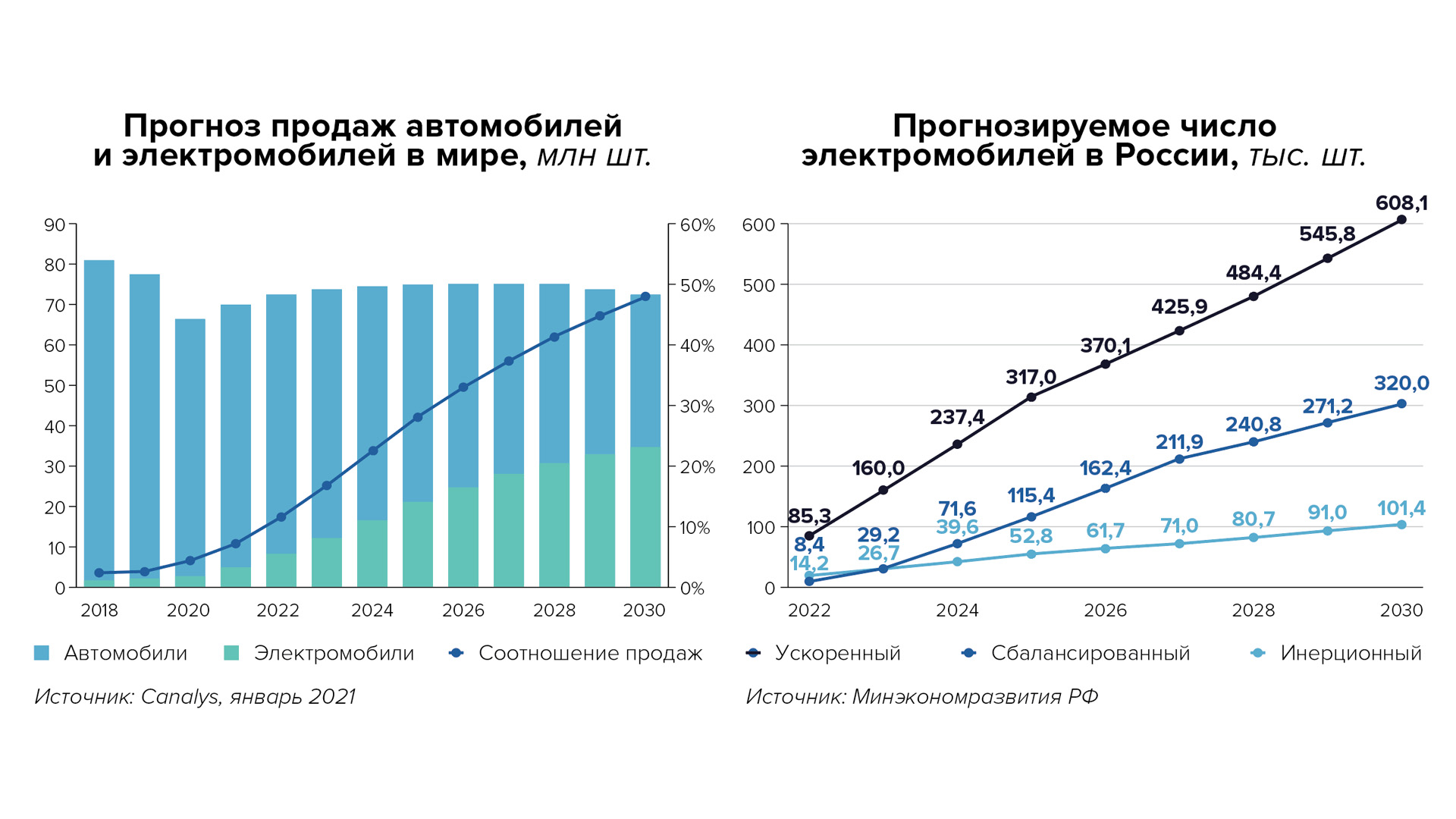

Сегмент литийионных аккумуляторов развивается стремительно, об этом можно судить хотя бы по тому, что реальные объемы производства опережают прогнозы, сделанные некоторое время назад. Сейчас прогнозируют, что к 2030 году этот сегмент составит порядка 8 ТВт·ч, объем рынка будет достигать полутриллиона долларов. Во многом это связано со стремительным развитием электротранспорта: планируется, что к 2030 году доля электротранспорта будет составлять не менее 50% от общего объема продаж транспортных средств.

Возникает вопрос, почему эта сфера стала так стремительно развиваться. Можно говорить про экологию — что электромобили не дают выбросов, про КПД — у электромобилей он выше, чем у машин с ДВС. Замечу, что в начале XX века рекорды скорости ставили электромобили. Но их вытеснили машины с ДВС, потому что у свинцово-кислотных аккумуляторов были непривлекательные характеристики: короткий срок службы, малый пробег. Современные аккумуляторы, в отличие от тех, первых, используют материалы, способные накапливать гораздо более высокую удельную энергию и, соответственно, обеспечивать больший пробег. Благодаря более привлекательным с точки зрения эксплуатации характеристикам они вызвали значимый интерес рынка — практически все крупные автоконцерны сейчас развивают сегмент электромобилей. Массовое производство аккумуляторов привело к падению цены: в 2011 году стоимость 1 кВт·ч составляла порядка $800, а сейчас — порядка $200.

В России даже умеренные прогнозы предполагают появление большого числа электромобилей. Как ожидается, к 2030 году в нашей стране будет производиться ежегодно порядка 300 тыс. штук. Даже в инерционном сценарии это будут сотни тысяч. Плюс, конечно, аккумуляторы используются не только в электромобилях, но и в сегментах возобновляемой энергетики, крупногабаритных системах накопления, БПЛА, роботах и прочей технике. И прогноз Минэкономразвития таков, что к 2030 году рынок накопителей будет составлять не менее 300 млрд рублей.

Понятно, что наше правительство уделяет внимание аккумуляторной теме. Первое распоряжение премьер-министра страны Михаила Мишустина вышло в 2021 году, затем было заключено соглашение с правительством РФ о дорожной карте «Создание высокотехнологичной отрасли «Системы накопления энергии»». «Росатом» в ней лидер, второй участник — компания «ИнЭнерджи» с проектом «Металлион». На стадии утверждения федеральный проект, посвященный технологиям литийионных и постлитиевых систем накопления энергии. В 2025 и 2026 годах должны быть запущены гигафабрики «Росатома», в 2027 году «Металлион» должен запустить свою гигафабрику на 1 ГВт·ч. Совсем недавно появился еще один серьезный игрок — это компания «Транспорт будущего», которая вместе со «Сбером» и правительством Москвы планирует строить в Красной Пахре гигафабрику. Плюс еще ряд компаний рассуждают на тему строительства завода аккумуляторов.

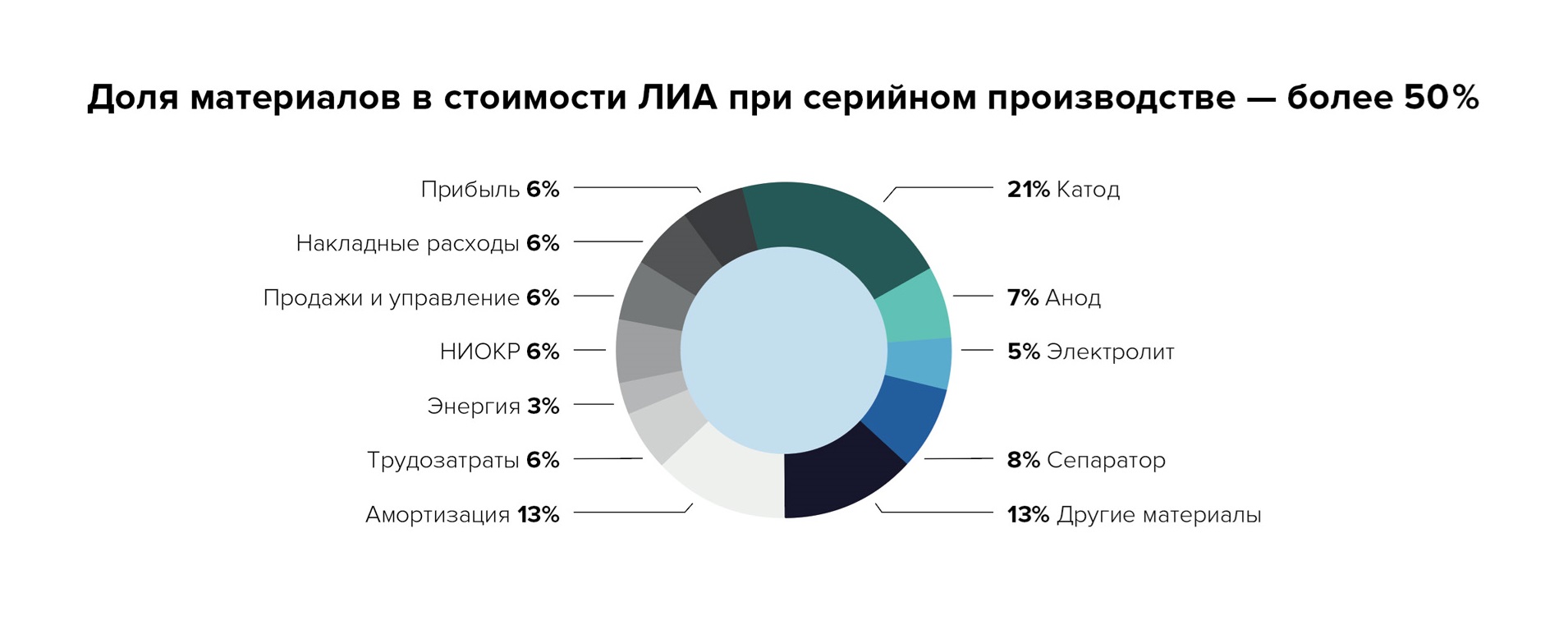

Основная проблема — это отсутствие промышленного производства материалов, поскольку именно материалы определяют наиболее важные эксплуатационные характеристики аккумуляторов и являются тем элементом, который обеспечивает прогресс.

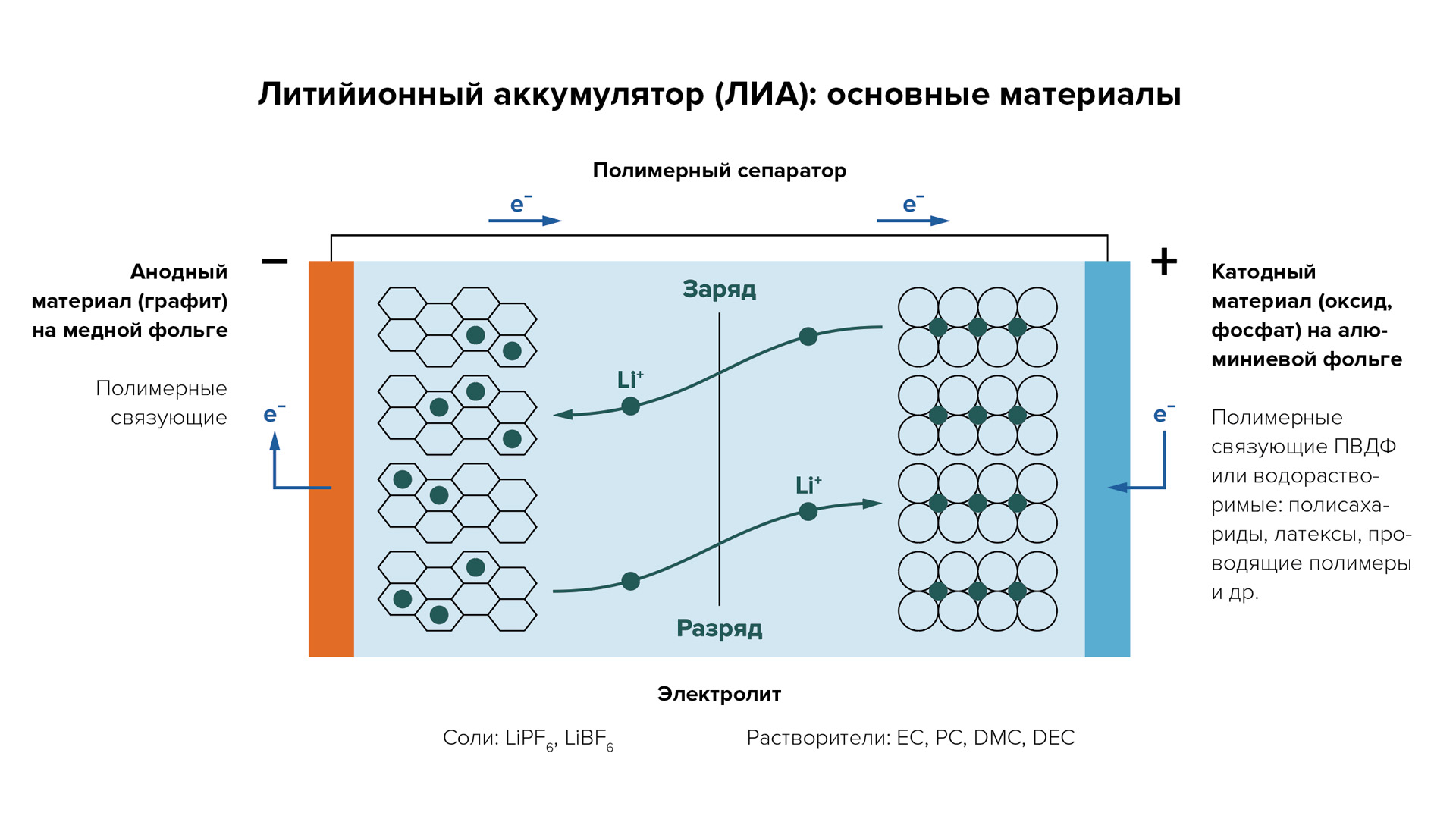

В современном аккумуляторе представлено все разнообразие химии сегодняшнего дня. Это неорганическая химия (катоды), полимерные связующие, анодный графит (углеродный материал), сепараторы. Очень важный компонент — электролит, как правило, это органический растворитель. Наконец, важны добавки, которые обеспечивают работу этого аккумулятора. В себестоимости аккумулятора материалы составляют не менее 50%, и наиболее дорогостоящий — это катодный материал, который содержит литий. И я считаю, что одна из наиболее серьезных проблем сейчас — это производство материалов для обеспечения гигафабрик. Например, две гигафабрики «Росатома» на 8 ГВт·ч потребуют порядка 12 тыс. тонн катодного материала.

Наше вместе со Сколтехом главное направление — создание катодных материалов. Мы эту задачу условно делим на два направления — импортозамещение и технологическое лидерство. В рамках импортозамещения мы должны создать производство хорошо работающих материалов. Технологическое лидерство требует создания принципиально новых материалов, которые обладают привлекательными характеристиками.

Подробности

Свойства хорошего катодного материала

Процесс, при котором происходят экстракция и, наоборот, интеркаляция, то есть внедрение лития в структуру катодного материала, должен сопровождаться изменением степени окисления переходного металла при как можно более высоком потенциале. Если потенциал будет низкий, то рабочее напряжение в аккумуляторе будет низким, и он не будет представлять интерес. Поэтому необходимо выбирать те металлы, которые будут давать высокий потенциал и высокую удельную емкость материала. Удельная емкость обратно пропорциональна массе. Поэтому очевидно, что не нужно использовать в аккумуляторах, например, уран. Это тяжелый элемент, поэтому удельная емкость аккумулятора с ним будет очень низкая.

В катодном материале ион лития должен обладать высокой подвижностью/проводимостью, иначе литий будет заперт, и заряд/разряд будет невозможен.

У материала должна быть высокая электронная проводимость, иначе будут большие омические потери.

При изменении концентрации лития материал должен сохранять химическую устойчивость: не коллапсировать, не разлагаться, превращаться в другие кристаллические структуры, иначе кинетика процесса будет очень медленной.

Материалы импортозамещения

Мы, химики, опираясь на периодическую систему Менделеева, выбираем литий, потому что это маленький подвижный катион, который переносит заряд внутри аккумулятора. Мы выбираем кислород, потому что проще всего получать оксиды. Из-за того, что мы минимизируем молекулярную массу, мы берем из периодической системы первый ряд переходных металлов, которые меняют степень окисления. Таблица большая, но применимых в аккумуляторах элементов у нас не очень много. В итоге, зная основы структурной химии, мы можем представить, какими будут кристаллические структуры и соединения. Они должны быть построены по принципу плотнейших упаковок, похожих на коробки с апельсинами, где катионы лития и переходных металлов заполняют пустоты в этих упаковках.

Апробированные решения

Пригодных вариантов немного. Первый пример — литий-кобальт (LiCoO2),который Джон Гуденаф открыл в 1980 году, работая в Оксфорде, и за который он получил Нобелевскую премию. Он оптимально подходит, чтобы литий мог беспрепятственно перемещаться, у него при комнатной температуре высокая электронная проводимость, высокий коэффициент диффузии. Но материал дорогой, экологически вредный, к тому же он небезопасен. В заряженном состоянии могут происходить нежелательные процессы: кислород может выделиться, начнется окисление органических компонентов. Поэтому извлекать весь литий нельзя — это будет взрывчатка, можно не более половины, так что ставится ограничение по степени заряда — 140 мАч/г.

Чтобы решить проблемы этого материала, был сделан важный шаг: частичная замена кобальта на никель и марганец, в результате чего возникло семейство материалов NMC, то есть никель-марганец-кобальт с разными соотношениями компонентов. Наиболее интересный материал (он будет использован и на гигафабриках «Росатома») — это 80% никеля и по 10% марганца и кобальта. У него уже гораздо выше емкость, и можно добиваться еще более высоких значений.

Следующее поколение материалов — это литий-железо-фосфат, LFP. Его тоже открыл Гуденаф в 1997 году. Заслуга фосфора в том, что он связывает весь кислород. Связи очень прочные, поэтому кислород не выделяется даже при нагревании в заряженном состоянии, так что аккумуляторы этого типа безопасные. Мы нагреваем катодный материал до 400 °С — и ничего не происходит.

Проблема этого материала в том, что у него в миллион раз хуже электронная проводимость и очень низкая насыпная плотность у субмикронных порошков, порядка 0,7–0,8 г/см3. Но оказалось, что если использовать пластинки размером в десятки нанометров и транспорт лития происходит только в одном направлении, то мы можем заряжать такие аккумуляторы за считанные часы или даже минуты. Нанотехнологии оказались чрезвычайно значимы. Поэтому крайне важно разработать технологию, которая позволяла бы нанопластинки агломерировать в сферы, которые можно было бы укладывать в плотнейшую упаковку.

Низкую электронную проводимость компенсируют за счет электропроводящей добавки. Как правило, это углеродное покрытие. В итоге такой композитный материал обладает привлекательными характеристиками. В мире он производится десятками тысяч тонн, акцент на производство литий-железо-фосфатных батарей делают в Китае, мы этой технологии тоже уделяем внимание.

Российский вариант

Мы с коллегами из Сколтеха разработали собственную технологию получения катодного материала. Было очень непросто, пришлось решать ряд задач. Так, очень важно при синтезе достигать гомогенного распределения катионов переходных металлов, потому что при их сегрегации аккумуляторные свойства деградируют очень быстро. Мы разработали и совершенствуем метод синтеза, который позволяет достигать на атомарном уровне гомогенного распределения. Также важно получать нужную морфологию частиц: они сферические, поэтому они должны быть би-, а еще лучше тримодальными, то есть двух или трех размеров. Тогда мы сможем наилучшим образом заполнить пространство. Плотность энергии на килограмм важна, но также важен и параметр плотности энергии на литр. В Сколтехе разрабатывают технологию получения этих слоистых материалов.

Важно то, что производимые материалы, хотя и не демонстрируют рекордные значения, отвечают стандартам и требованиям по морфологии и качеству, которые предъявляются аккумуляторам во всем мире. Мощность нашего производства пока небольшая, порядка 10 тонн в год. В этом году планируем выпустить примерно 20–30 тонн, а в ближайшие годы — перейти на уровень 100 тонн катодного материала в год.

Наиболее сложные проблемы — это состав электролита. Электролит, как кровь в организме, обеспечивает функционирование всего аккумулятора. Для электролитов используются алкилкарбонаты, потому что они обладают широким окном термодинамической устойчивости к окислению и восстановлению.

Для электролитов крайне важны добавки. Объем невелик, но их множество, сотни. Они выполняют очень важные функции. Одни поглощают воду, потому что присутствие воды всегда будет убивать аккумуляторы. Другие выступают пламегасителями, чтобы предотвратить тепловой разгон. Но самое важное — они формируют интерфейс. Это специальное защитное покрытие на аноде, которое образуется во время формовочных циклов, когда набор материалов становится аккумулятором, при разложении компонентов электролита. Интерфейс препятствует переносу электронов, но позволяет переносить ионы лития. Создать его — это наиболее сложная, труднопрогнозируемая задача, большой секрет, который сложно просчитать даже при обратном инжиниринге. Ведь необходимо догадаться, какие компоненты были изначально, как они разложились и сформировали защитную «кожу» анода, без которой аккумулятор будет очень быстро выходить из строя. Эту задачу мы с коллегами в Институте органической химии пытаемся решать, пробуя различные добавки. Заодно создаем своего рода энциклопедию добавок.

Материалы технологического лидерства

Твердотельный электролит

Жидкий электролит всегда будет сохранять опасность, поэтому все производители мечтают уйти в твердотельные аккумуляторы, где в качестве электролита будут не жидкие органические растворители, а твердые полимеры или неорганические соединения. Их использование сделает аккумуляторы безопасными и даст возможность использовать металлический литий в качестве анода, что, в свою очередь, даст существенный выигрыш в энергоемкости. В таких аккумуляторах удельная емкость будет достигать порядка 500–600 Вт·ч/кг.

Главная проблема твердотельных аккумуляторов в том, что интеркаляция сопровождается изменениями в объеме. За счет механических напряжений разрушается интерфейс, затрудняется перенос заряда ионами лития. Поэтому важно создать такие интерфейсы, которые не будут разрушаться. Мы создаем команду, которая разрабатывает твердополимерный электролит с разнообразными катодами и металлическим литием в качестве анода. Мы в начале пути, но это одно из главных направлений поисков. Мы должны не просто исследовать материал с точки зрения электрохимии, но и выяснить, что происходит с его кристаллической структурой в процессе заряда/разряда аккумулятора.

Секрет в ванадии, фторе и фосфоре

Внимание: холод и большие токи несовместимы

В слоистом материале кислород очень слабо связан. Если очень холодный аккумулятор заряжать большими токами, литий не успевает проникать в графит. Он высаживается на поверхности анода в виде кустиков — дендритов, которые растут, достигают катода. Происходит замыкание цепи, разогрев, и достаточно всего 100 °С, чтобы пошла реакция разложения графита, сепаратора с выделением очень высокой температуры.

Коротко

Мы получили материал LiVPO4F со структурой калий-титанил-фосфата, который имеет более чем привлекательные характеристики. У него великолепная кинетика, ионы лития отлично перемещаются, а значит, при низких температурах этот аккумулятор будет нормально работать. Мы получили патент, и было очень приятно, когда на этот же материал за рубежом патент получил нобелевский лауреат Стэнли Уиттингем. Он, конечно, не знал про российский патент, но сам факт подтверждает, что мы получили конкурентоспособный материал.

Натриевые перспективы

Не надо забывать, что среди всех щелочных металлов литий самый «медленный», у него в структуре MVPO4F (M=Li, Na, K) коэффициент диффузии ниже на порядок, чем у натрия, и на два, чем у калия. Так почему мы все время про литий говорим? Очевидно, что мощностные характеристики у натрия будут выше. К тому же распространенность в земной коре у натрия выше, поэтому мы выиграем не только в мощностных характеристиках, но и в цене. И еще один важный момент в сравнении лития и натрия: для лития мы должны использовать в качестве токосъемника медную фольгу. А для натрия мы и на катоде, и на аноде можем использовать алюминиевую фольгу. Она дешевле, легче, а главное — не будет происходить деградация токосъемника и, как следствие, всего аккумулятора, если мы разрядим аккумулятор до нуля.

На рынке натриевый аккумулятор комплементарен литиевому, они друг другу не конкуренты. Натриевые аккумуляторы — прямые конкуренты свинец-кислотным. Натриевые превосходят их по всем характеристикам, кроме цены, но и она по мере развития технологий будет снижаться. Также натриевые аккумуляторы могут потеснить литиевые в сегментах бюджетных электромобилей, электробусов, стационарных накопителей. В Китае, например, BYD уже запустил строительство завода натриевых аккумуляторов на 30 ГВт·ч, так что массовое их использование — это ближайшее будущее.

В России благодаря Российскому научному фонду мы разработали много разных материалов. Среди них NaVPo4F, который обладает очень высокой удельной энергией. На фоне известных материалов он представляет практический интерес. Он сопоставим по характеристикам с LiFePO4.

Проблема натриевых аккумуляторов — анодный материал. Литий интеркалируется в графит, а натрий — нет. Однако графит можно использовать как анодный материал, если мы эти графитовые слои изогнем. Тогда так называемый неграфитизируемый, или твердый, углерод будет иметь емкость порядка 300–400 мАч/г, как и литий с графитом. С коллегами мы разрабатываем методику получения, речь пока идет о получении единиц и десятков килограммов материала.