Внедрить за 60 дней

Как и какой ценой создаются новые изделия в атомной отрасли

Обеспечить надежную работу реакторов РБМК – это на сегодня, наверно, одна из ключевых задач для отрасли. Было много прогнозов, что технически это окажется невозможным. В ФЭИ спроектировали и протестировали датчик, определяющий искривление каналов графитовой кладки.

Наша молодежь работала на всех этапах – при разработке, изготовлении и испытании датчика.

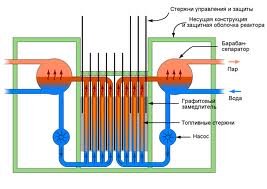

Как мы рассказывали ранее, реакторы РБМК подвержены проблемам с графитовой кладкой. После определенной дозы облучения в графитовой кладке начинается трещинообразование. Процесс сложный, но в определенный момент кладка теряет свою исходную геометрию. Самое неприятное в этом – искривление каналов. С точки зрения теплообмена – это не так страшно, так как он сохранится на достаточном уровне даже при большом диапазоне искривлений. Но есть каналы с контрольными стержнями, и для них искривление недопустимо. Поэтому вопросу о де- градации графита на реакторах РБМК сейчас уделяется особое внимание. Реакторы требуют постоянного контроля искривления каналов. Наиболее точным является способ, при котором производят прямое измерение посредством различных датчиков.

Именно такой датчик разработали в ФЭИ. Отметим, что датчик может работать в режиме действующего реактора. Реактор не нужно выводить в плановый ремонт, охлаждать и снижать температуру кладки.

Использование датчика существенно повысит качество, скорость и достоверность диагностики реакторов РБМК. Это позволит точно прогнозировать сроки ремонта или замены оборудования активной зоны реакторов. Сложный прибор удалось не только спроектировать, но изготовить и протестировать всего за 60 дней! И главное, что большое участие в данных работах принимали молодые специалисты ФЭИ. Ребята, которые только начинают работу в отрасли.

Важность работы, нацеленность всего коллектива создателей на конечный результат послужили для молодежи хорошим конкретным уроком – как и какой ценой создаются новые изделия. Положительный результат, который каждый из ребят увидел своими глазами, дал возможность почувствовать гордость за участие в больших делах Росатома и востребованность своей конкретной скромной работы.

ЭТО ВАЖНО

В работы по изготовлению макетного образца и стенда испытаний большой вклад внесли молодые рабочие и инженеры ИРМиТ.

Инженеры-технологи:

Сухарев Максим Владимирович, 27 лет

Анашкин Никита Андреевич, 28 лет

Эрозионисты:

Ляшков Антон Константинович, 29 лет

Наумов Сергей Михайлович, 25 лет

Фрезеровщик:

Зубко Руслан Владимирович, 33 года

Слесарь механосборочных работ:

Крашевников Кирилл Александрович, 21 год

Электрогазосварщик:

Андреев Алексей Евгеньевич, 35 лет

Электромонтер:

Николаев Андрей Андреевич, 25 лет

Игорь Христофорович, расскажите – в чем принцип работы этого прибора?

Отвечает: Игорь Меркурисов, начальник отдела 14 ИРМиТ ГНЦ РФ-ФЭИ.

Перед нами была поставлена одна из важных задач по безопасности РБМК – это разработка технического решения, которое позволяло бы определять влияние графитовой кладки на искривление каналов СУЗ в работающем реакторе. С учетом огромного опыта конструирования, разработки и изготовления оборудования и приборов для АЭС, удалось решить эту технически сложную задачу в ГНЦ РФ-ФЭИ.

Разработкой занимались только в ФЭИ?

Конкурировать с научными организациями Росатома в разработке мы смогли только благодаря нашей комплексности – совместной работе физиков, конструкторов и технологов, объединенных общей задачей.

Какова точность измерения?

Точность прибора – одна десятая миллиметра. В опытном цехе был разработан макет данного датчика для тестирования и внереакторных испытаний, который чувствовал даже вибрацию вентиляционной системы здания.

Получается, что такие жизненно важные для отрасли задачи дают возможность молодым специалистам показать себя.

Действительно, решение таких технически сложных задач дает возможность технологического рывка и позволяет, наряду с опытными специалистами, привлекать молодых ученых.Молодежь работала на всех этапах – при разработке, изготовлении и испытании датчика. Поэтому можно сказать, что молодые специалисты сделали весомый вклад.

ЭНЕРГОБЛОКИ

РЕАКТОРЫ

МОЩНОСТЬ,

МВТ

ВХОД В РАБОТУ

СТАТУС

Курская АЭС

1

РБМК-1000

1972

дейсвует

2

РБМК-1000

1973

дейсвует

3

РБМК-1000

1978

дейсвует

4

РБМК-1000

1981

дейсвует

5

РБМК-1000

1985

законсервирован

6

РБМК-1000

1986

законсервирован

Ленинградская АЭС

1

РБМК-1000

1970

дейсвует

2

РБМК-1000

1970

дейсвует

3

РБМК-1000

1973

дейсвует

4

РБМК-1000

1975

дейсвует

Смоленская АЭС

1

РБМК-1000

1975

дейсвует

2

РБМК-1000

1976

дейсвует

3

РБМК-1000

1984

дейсвует

4

РБМК-1000

1984

законсервирован

Расскажите о сроках. Как удалось за 60 дней спроектировать и протестировать датчик?

Благодаря правильно поставленной задаче, грамотной организации работы и концентрации научных и технологических возможностей ГНЦ РФ-ФЭИ.

Когда он будет внедрен? Будет ли он серийно работать на всех реакторах РБМК?

Срок внедрения будет зависеть от решения концерна «Росэнергоатом» по использованию данной разработки на АЭС с реакторами типа РБМК. Но перед этим должны пройти реакторные испытания на действующих блоках для обоснования надежности, работоспособности и ресурса датчика.

Он функционирует в действующем реакторе? Как он выдерживает работу в таких условиях?

Отвечает: Анатолий Сулим, главный конструктор, начальник отдела 13 ГНЦ РФ-ФЭИ

Да, датчик будет работать в действующем реакторе, он будет выдерживать те же самые условия, которые существуют внутри реактора, т. к. при его создании использовались материалы и комплектующие, которые уже опробованы и используются в реакторостроении. Нужно отметить, что разработанный нами датчик можно очень просто менять с помощью штатных перегрузочных устройств.