Высеченный в камне времени

Уникальным и не имеющим аналогов в мире горно-химический комбинат стал с самого рождения. 65 лет назад, когда Иосиф Сталин подписал указ о создании предприятия, основные его заводы – реакторный и радиохимический – были практически вырезаны в скальных выработках на 200-метровой глубине. Спустя полвека будущее комбината оказалось весьма неопределённым. Тогда многим казалось, что спасёт предприятие лишь волевое решение и крепкий хозяйственник. Сегодня ГХК – кладезь технологий, инновационный инкубатор и все тот же мировой производственный уникум.

О том, как сегодня коллектив ГХК продолжает решать сложнейшие задачи атомной отрасли, рассказал директор комбината Пётр Гаврилов.

Пётр Михайлович, ГХК всего на 5 лет моложе самой атомной отрасли России. ГХК участвовал в создании ядерного щита страны и выполнил все свои обязательства по наработке плутония. В тот момент казалось, что на этом история предприятия и закончится. Однако сегодня комбинат вновь на передовых рубежах. В чём секрет?

Глава госкорпорации дал комбинату новое направление развития в части замыкания ядерно-топливного цикла. Появились ФЦП, в рамках которых сегодня на нашем предприятии строятся новые объекты и, по существу, создаётся новый горно-химический комбинат.

Мы строим новое предприятие с учётом того опыта, который наработан на комбинате, и строим успешно: все объекты вводятся в срок и требуемого качества. А ведь сегодня это принципиально важно – держать темп, поскольку самое сложное в любом строительстве – это и ввод в эксплуатацию, и пусконаладочные работы. Все недочёты и нестыковки проявляются именно в момент пусконаладки. И вообще, по моему мнению, по трудоёмкости и сложности пусконаладка занимает 40% от общего объёма успешного управления проектом.

Интерес к ГХК в последнее время чрезвычайно высок. Это, безусловно, связано с создаваемыми на комбинате новыми производствами, которые призваны замкнуть топливный цикл. Почему это направление сегодня так актуально и почему именно ГХК стал площадкой для замыкания?

По существу, замыкая ЯТЦ, мы решаем цивилизационную задачу. Ведь при работе топлива в реакторе сгорает всего примерно 3% урана, а остальное может быть возвращено в цикл. Это позволяет организовать энергетику на тысячу лет вперёд, притом что традиционные энергетические источники исчерпаемы в обозримом будущем.

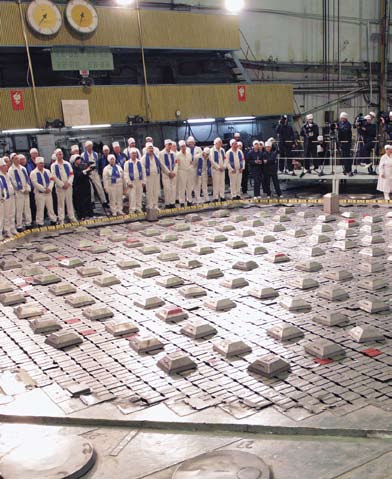

Площадка комбината выбрана для такой задачи неслучайно. Сегодня все предприятия отрасли имеют свою специализацию, и мы не исключение. Мы всегда специализировались на обращении с ядерным топливом, и у нас работают высококлассные специалисты. Работал радиохимический завод для промышленных уранграфитовых реакторов, которые нарабатывали материал, использовавшийся при создании ядерного щита нашей Родины, поэтому у нас трудятся профессионалы.

Но важно не стоять на месте, необходимо быть успешными, а для этого надо обладать современными технологиями. Именно поэтому наши отраслевые учёные, подчёркиваю, что это не только заслуга учёных ГХК, совместно создали технологию замыкания ЯТЦ: она есть, проверена, она работоспособна. Сейчас её важно реализовать в промышленном масштабе, для чего у нас создаётся опытно-демонстрационный центр.

В последнее время на предприятие зачастили иностранцы. Японцы уже не один раз бывали на ГХК. К какому объекту или проекту зарубежные коллеги испытывают наибольший интерес и в чём причины этого интереса?

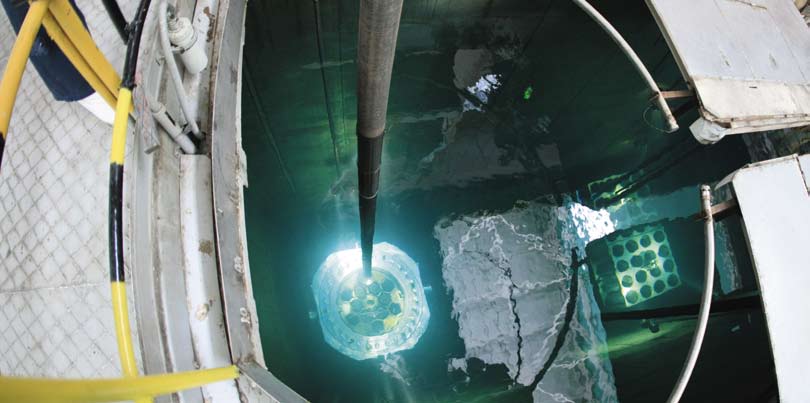

Если говорить о причинах, то главная проблема атомной энергетики на сегодняшний день во всех странах мира – что делать с отработавшим ядерным топливом? Это то узкое место, которое, на мой взгляд, сдерживает более быстрое развитие атомной энергетики. Поэтому, конечно, иностранцев интересуют объекты, направленные на решение этой проблемы. В первую очередь – «сухое» хранилище отработавшего ядерного топлива, ведь оно более безопасное, чем так называемое мокрое, за счёт принципов естественной безопасности, заложенных в эту технологию. Но более правильно, пожалуй, говорить: высокая внутренняя самозащищённость, что как раз подразумевает, что используются физические принципы, обеспечивающие безопасность. В данном случае – естественная конвекция. То есть создаётся тяга воздуха, которая отводит остаточное тепловыделение от отработанного топлива. При этом не требуется никаких источников энергоснабжения. Эта технология не зависит ни от человеческого фактора, ни от внешних факторов. По сейсмическим характеристикам здание хранилища способно выдержать землетрясение почти десять баллов, выдержит падение самолёта.

Иностранцев, конечно, интересуют и технологии опытно-демонстрационного центра по переработке ОЯТ. Потому что это более безопасная, и не только с точки зрения радиохимии, но и с точки зрения экологии, технология. В нашей технологии нет жидких радиоактивных отходов. Они вообще исключены. И, конечно, МОКС-производство. Поскольку мы замыкаем ЯТЦ на «быстрых» реакторах, а это тоже конкурентное преимущество. Вот потому у иностранцев именно эти производства вызывают большой интерес: и у японцев, и у американцев. Французы уже понимают, что мы начинаем их опережать. Они уже признают, что Россия с пуском МОКС-производства для реактора БН-800 в области быстрой энергетики становится мировым лидером.

Здесь принципиально важно отметить, что руководит проектом профессионал по фабрикации топлива экстра-класса Олег Васильевич Крюков, который предложил создать опытный участок, не дожидаясь пуска основного производства. Это позволило нам отработать режим спекания таблеток на полгода раньше пуска основного производства, но главное, это вселило уверенность в успех. Важно также отметить огромную помощь, которую оказывают нам коллеги из топливной компании во главе с Петром Ивановичем Лавренюком.

Ну и, конечно, многочисленные организации, без которых невозможно было бы реализовать этот проект: АтомПроект, ВНИИНМ, ЦКБМ, СвердНИИхиммаш, строители-монтажники и многие специалисты и руководители Росатома.

В конце прошлого года ГХК запустил новое производство МОКС-топлива. Каковы производственные задачи и экономические цели, которые вы ставите, развивая этот проект на площадке ГХК? В чём особенность железногорского МОКСа и его отличие от мировых аналогов?

Я был на заводе «Мелокс» во Франции, он тоже выпускает МОКС, но для тепловых реакторов. Однако уровень автоматизации производства у нас более высокий, у нас более современная аппаратура. Поэтому наш завод более компактный и более эффективный. Плюс к этому мы можем работать с высокофоновыми материалами, а французы только с низкофоновыми. И это тоже наше конкурентное преимущество. Сейчас важно достичь тех запланированных параметров, которые есть в проекте, и, собственно, это основная задача по МОКСу на сегодняшний день.

ГХК сегодня – это территория инноваций, и здесь нельзя обойти стороной ещё один объект: строящийся опытно-демонстрационный центр по переработке ОЯТ. В чём его принципиальное отличие от самого современного на сегодня завода UP-3 во Франции?

UP-3 во Франции сбрасывает низкоактивные жидкие отходы, содержащие тритий и йод-129, в Ла-Манш. И, естественно, это вызывает серьёзную тревогу у мировой экологической общественности. Наша технология лишена таких недостатков. Есть ещё ряд преимуществ, но вот это принципиальное: полное отсутствие любых жидких радиоактивных отходов.

И последний вопрос в свете не самых радужных экономических реалий: создаёт ли кризис трудности в выполнении коллективного договора предприятия? Предвидятся ли какие-то сложности по социальным гарантиям ваших сотрудников?

Наши работники понимают сложности, с которыми столкнулась Россия, и поддерживают руководство страны. Естественно, не предвидится никаких сокращений. Даже несколько лет назад, при остановке и выводе из эксплуатации реакторного и радиохимического производств, мы сумели избежать сокращений, сохранили профессионалов. А сегодня пускаемые новые объекты требуют квалифицированных кадров, именно тех, которые мы сумели сохранить. Социальные обязательства предприятие выполняет в полном объёме.

Нас ждёт, пожалуй, самый сложный год, но вовсе не потому, что на дворе кризис. В 2015 году нас ждёт пуск первого пускового комплекса ОДЦ, вывод на мощность МОКС-производства, завершение строительства двух комплексов «сухого» хранилища. И только тогда можно будет сказать, что новый комбинат построен.