Аддитивное будущее

Литье, заводская ковка, слесарные станки – всё это, как когда-то кузнечное дело, в скором времени уже может считаться дедовским способом обработки металла. Будущее за аддитивными технологиями.

Тонкий луч искрит по поверхности, и будто огненная птица феникс возрождается из пепла. Но это, конечно, не пепел, а металлический порошок, и не птица, а деталь для важного узла, вместо гнезда – камера 3D-принтера по металлу. Так что никакого волшебства – сплошная наука и технологии.

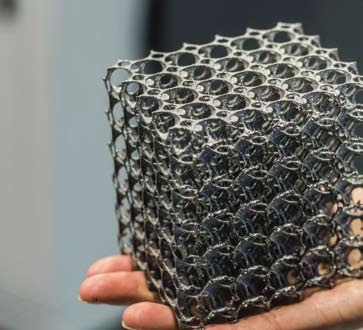

«Прообразом всех аддитивных технологий можно считать первых строителей – египтян, – считает Алексей Меркушев, начальник отдела аддитивных технологий РИЦ УрФУ. – Например, строительство той же самой пирамиды тоже шло аддитивным методом. Слой за слоем возводилось готовое изделие. В нашем случае это происходит на микроуровне, и мы выращиваем высокоточные детали из порошков титана, алюминия и нержавеющих сталей».

«Нанесли – спекли»

Как происходит печать изделий в 3D-принтере:

На первую площадку загружается порошок, на вторую – устанавливается рабочая плита, на которой будет выращиваться деталь. Третья площадка – для сбора лишнего порошка.

Порошок наносится специальным ножом.

Слой порошка, например для нержавейки, – 0,02 мм, то есть 20 микрон, для алюминия – 30 микрон.

После нанесения порошка включается лазер и по заданной программе спекает все детали в слой.

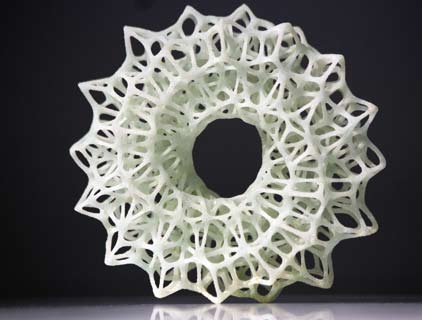

Селективное лазерное спекание было разработано и запатентовано еще в середине 80-х годов прошлого века, но активно использоваться 3D-принтеры начали лишь в последние 10 лет. Из такого полимерного порошка делают и макеты, и прототипы моделей, и даже импланты. 3D-печать деталей из металла встречается реже, хотя одними из первых перспективы этой технологии на Западе оценили авиастроители, в России – атомщики.

Прежде чем начать печать, камеру 3D-принтера наполняют газом аргоном. Он нужен, чтобы предотвратить появление оксидов и нитридов в структуре детали. Для каждого металла своя температура плавления. Например, для алюминия луч должен нагреть порошок до 660 градусов, а для титана – до 1800.

Кроме того, аргоном из камеры вытесняют кислород, его содержание не должно превышать 0,1% на весь объем изделия. Металлический порошок при таких высоких температурах элементарно может вспыхнуть.

Возможности 3D-принтеров ограничены только размерами камеры – чаще всего параметры печати не превышают 40 см по длине, ширине и высоте изделия. Но и этого вполне достаточно.

Ведь большинство даже самых внушительных технологических узлов состоит не из крупных, а достаточно мелких деталей. Расположить их на площадке камеры можно с достаточным комфортом.

«Я думаю, что появление 3D-принтеров – это появление нового инструмента для конструктора, используя который при проектировании сложных изделий можно добиться новых результатов, – рассказывает Александр Стихин, генеральный директор ООО «Завод электрохимических преобразователей». – Учитывая, что в камере послойно можно достигать конструктивной целостности всего изделия, можно было бы отказаться от паяных соединений».

Трехмерные принтеры, оказывается, довольно привередливые, и абы какой порошок в них не засыпешь

Свое – не значит плохое. Как спастись от импортной зависимости?

Вместо месяца литья, обработки на слесарных станках и шлифовальных машинах необходимый узел можно вырастить на принтере за неделю. 3D-технологии – это, конечно, шаг вперед. Это поняли и в компании ТВЭЛ, и теперь ТВЭЛ, объединив усилия вместе с уральским комбинатом, работает над созданием российского 3D-принтера.

Российский 3D-принтер по металлу появится уже в 2017 году

«Если на Западе таких 3D-принтеров по металлу порядка 2,5 тысячи, то в России пока закуплено всего около 20 импортных систем по металлическим порошкам, – поясняет Олег Елистратов, заместитель гендиректора уральского электрохимического комбината по развитию неядерного бизнеса. – И закуплены они такими предприятиями, которые являются научно-техническими центрами, инжиниринговыми компаниями, где конструкторы уже пытаются какие-то изделия на них напечатать».

Российский 3D-принтер будет ничуть не хуже, а местами даже лучше западных аналогов. Система на 90% будет состоять из комплектующих, сделанных в России, к концу этого года появится испытательный стенд для отладки основных функций механизма, а также проработки алгоритмов выращивания непосредственно изделий. На предприятиях ТВЭЛ уже решают, какие детали потенциально можно делать прогрессивным способом, а какие – лучше по старинке. Еще нужно научить конструкторов проектировать для 3D-принтеров, сейчас такой курс предлагают только в УРФУ, МГТУ имени Баумана и Санкт-Петербургском политехе.

Все 20 машин, которые есть в России, работают на импортных порошках. В большинстве случаев использовать другой порошок на этих машинах нельзя, они сразу же снимаются с гарантии. Это не очень хорошая ситуация, потому что мы, таким образом, находимся в очень большой импортной зависимости. При этом цены на порошки из нержавеющей стали, поставляемые в Россию, в два раза выше тех, которые продаются за рубежом. Например, порошок на основе никеля и хрома стоит у западного производителя порядка 100–150 евро за килограмм, а в России эта горсточка металла будет стоить уже 500 евро! Как можно напечатать дешевую деталь, при такой стоимости сырья?

Но и эту проблему взялись решать на Урале. Для уральского электрохимического комбината и его предприятий порошковая металлургия не новость. Например, на заводе электрохимических преобразователей порошки применялись для производства фильтров для газовой диффузии урана, для разделения изотопов, а также для припоев и поверхностного напыления.

Генеральный директор ООО «Распылительные системы и технологии» Шейхали Шейхалиев металлическими порошками занимается уже больше 30 лет, получил десятки патентов на свои разработки. Системы, усовершенствованные по технологиям Шейхалиева, работают в Великобритании и Японии. Сейчас его первостепенная задача – российская установка по выпуску мелкодисперсных спецпорошков.

Установка Шейхалиева уже сегодня позволяет получать мелкодисперсные порошки алюминиевых сплавов меньше 50 мкр. Это хороший результат. Установка опытная и позволяет распылить всего 5–10 кг сплава. Промышленная установка существует пока только в виде компьютерной модели. Принцип действия не сложный: как только расплав начинают переливать в тигель промворонки, под давлением 30 атмосфер подается газ – азот или аргон, который буквально разбивает в пыль струю металла. Крошечные капельки металла, падая вниз с трехметровой высоты, застывают и превращаются в порошок.

Сегодня порошки Шейхалиева придирчиво изучают в лабораториях, ведь именно им предстоит постепенно вытеснить импортные аналоги. Результаты по алюминиевым сплавам – алюминий-кремний, алюминий-магний уже очень хорошие, на очереди высокотемпературные расплавы – то есть стали. Каждая частица должна быть идеальной сферической формы – это позволяет им лучше прилегать друг к другу и правильно спекаться во время печати. Также в лаборатории смотрят химический состав, проверяют поверхностную и внутреннюю пористость, текучесть, наличие сателлитов – и все это на микрошариках, из которых состоит порошок, шариках, которые человеческий глаз даже различить не может.

Производственную установку для производства порошков планируется построить на базе уральского электрохимического комбината. Опытные образцы уже испытывают в 3D-принтере, правда, пока это немецкое оборудование – специалистам российского инжинирингового центра пришлось купить опцию для использования своего сырья.

Российский 3D-принтер появится уже в 2017 году, и он будет значительно отличаться от существующих иностранных моделей по тактико-техническим показателям: его производительность точно будет выше, да и к тому же в импортных машинах используются закрытые коды, так что зачастую невозможно четко определить состав детали и понять, каким образом она сделана. Российская установка даст больше возможностей для экспериментов.

3D-установка российского производства будет иметь камеру уже на 20% больше. Но и это не предел. Вполне возможно, что совсем скоро аддитив- ные технологии позволят инженерам работать и с крупной формой.