Эффективно и безопасно

Как добывают уран без шахт и карьеров

Директор программ инновационного и технологического развития АО «Атомредметзолото» доктор геолого-минералогических наук Игорь Солодов уверен, что Россия обеспечена урановым сырьем на перспективу столетия. Уран не такой уж и редкий, но подвижный в кислородной атмосфере элемент. Его можно извлекать даже в тех случаях, когда доля его содержания в горной породе меньше процента. Помощники в этом процессе — наука, технологии и сама природа.

— Игорь Николаевич, каковы, с учетом освоенных методов добычи, рентабельные запасы уранового сырья на территории России?

— В России есть два крупных региона с запасами, которые позволят вести добычу урана методом скважинного подземного выщелачивания (СПВ) как минимум до конца текущего столетия. Во-первых, это ураноносный пояс на южной окраине Западно-Сибирской платформы, от Центрального Урала к югу до границы с Казахстаном и до предгорий Алтая, — группа месторождений, включающая Малиновское месторождение на границе Новосибирской и Кемеровской областей. Во-вторых, это богатейшее Забайкалье с его Ангаро-Витимским гранитоидным батолитом — источником урана в месторождениях витимского типа. Забайкальский урановый регион (16 урановых рудных районов) — основа сырьевой базы РФ для добычи урана методом скважинного подземного выщелачивания. В стадии освоения находится Витимский урановорудный район. Из восьми месторождений Хиагдинского рудного поля пять отрабатываются методом СПВ.

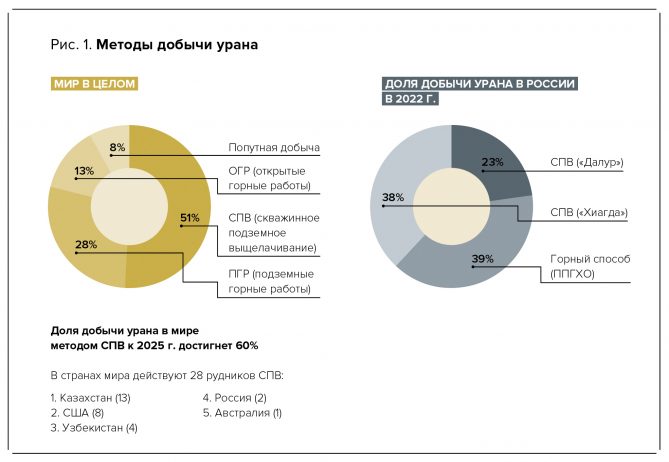

Конкретно оценить ресурсы урана в этих регионах на данный момент пока сложно, поскольку детально изучены и осваиваются только несколько районов. «Далур» работает в Курганской области, «Хиагда» – в Бурятии. На юге Забайкальского края ППГХО им. Е. П. Славского добывает урановую руду горным способом, «Далур» и «Хиагда» ведут добычу методом скважинного подземного выщелачивания.

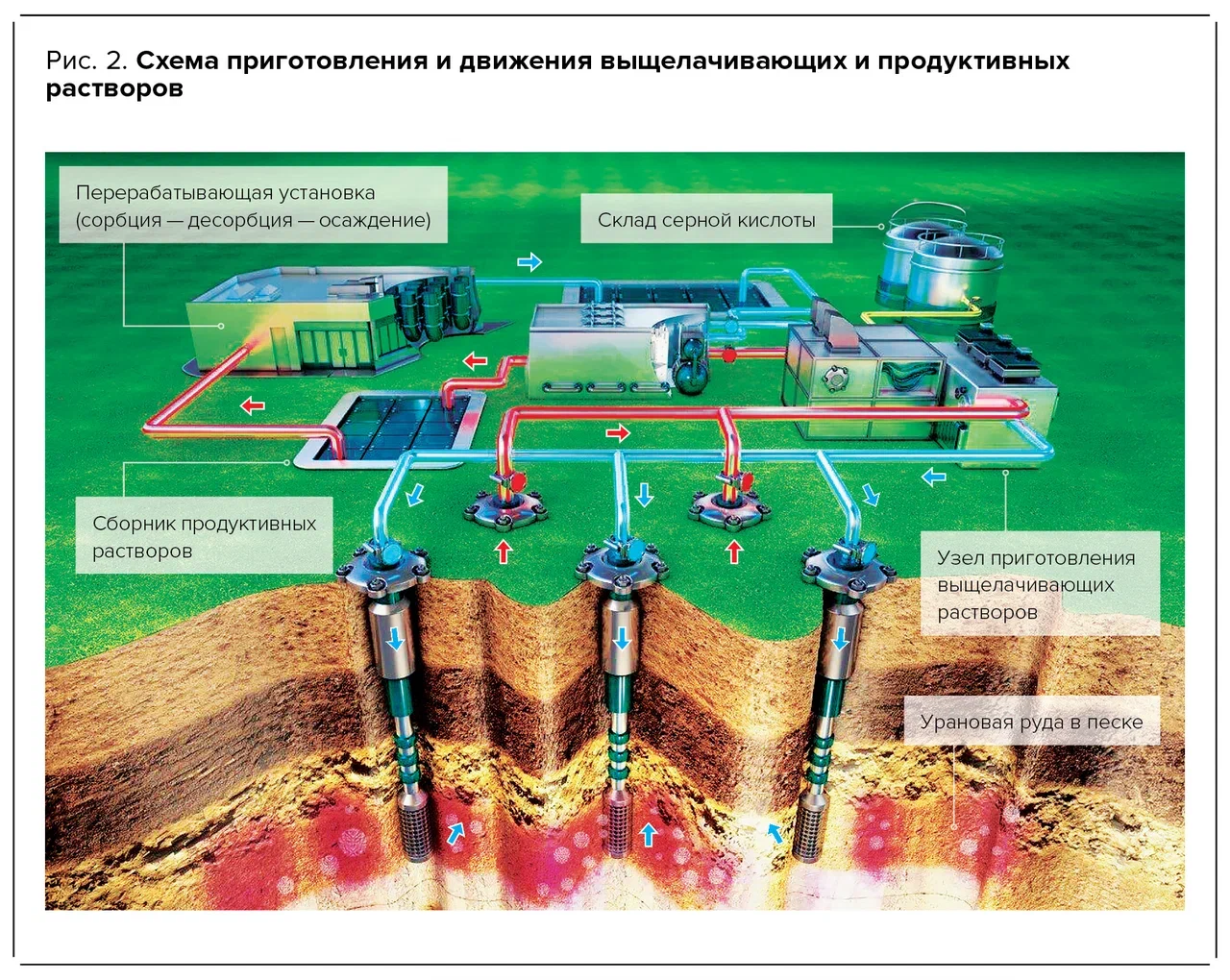

В горнодобывающей промышленности сложился парадокс: добывать уран из бедных руд с содержанием урана в доли процента методом СПВ выгоднее, чем открытым и подземным горными способами из богатых урановых руд — с содержанием урана 1–10% (есть и пример добычи урана подземным горным способом в Канаде на месторождениях с уникально богатыми рудами с содержанием 10–20%). На наших месторождениях содержание урана в породе составляет сотые доли процента, но добыча методом СПВ экономически более выгодна. При горном способе вскрышные работы, разработка карьера, проходка и эксплуатация горных выработок обходятся дорого. При использовании методов подземного выщелачивания мы хоть и тратим средства на сооружение скважин и временные наземные коммуникации, но зато избегаем капитальных затрат добычи горным способом. При бескерновом бурении технологических скважин мы обходимся практически без извлечения пустых и рудоносных пород. На наших предприятиях с применением метода СПВ не образуются отвалы пустых пород и забалансовых урановых руд, отходы гидрометаллургического производства, хвостохранилища. Фактически часть гидрометаллургического процесса переработки урановых руд — выщелачивание разбавленными растворами серной кислоты — осуществляется в недрах на месте залегания урановых руд. Руда не извлекается на поверхность, персонал рудника не контактирует с радиоактивными рудами. При горном способе добычи руду нужно извлечь из горной выработки на поверхность, раздробить и измельчить и затем переработать на гидрометаллургическом заводе. При СПВ на поверхность выкачивается только продуктивный раствор, из которого нужный нам продукт концентрируется (это не сложно) и направляется на дальнейшие переделы в ядерно-топливном цикле.

— Следует ли считать, что метод скважинного подземного выщелачивания вытеснит остальные методы добычи?

— Внимание к этому методу растет, и в мире предпочитают развивать именно СПВ, находя и осваивая соответствующие месторождения. Сегодня уже более половины объема урана в мире добывается так, а горные методы отходят на второе место. В России подземным выщелачиванием добывается уже более 60% урана, и эта доля будет расти. Но тем не менее при существующих ценах на природный уран его добыча горными способами экономически выгодна и будет использоваться в дальнейшем.

В последнее время активно разрабатываются технологии СПВ для добычи цветных и благородных металлов. Например, на восточном склоне Урала таким методом идет добыча золота. В мире активно разрабатываются эти технологии для добычи скважинным подземным выщелачиванием цветных металлов — меди, никеля, кобальта. Но метод СПВ применим не на всех месторождениях: важно, чтобы руды были приурочены к обводненным водопроницаемым породам.

Природный уран иногда ошибочно относят к редким металлам, но это не так — в земной коре его сравнительно много, почти как меди. Но уран неустойчив в кислородной атмосфере. Если изначальные (восстановленные) его формы практически нерастворимы в воде (произведение растворимости от 10-52 до 10-45), то при его окислении произведение растворимости становится практически таким же, как у кальцита. Это имеет фундаментальное значение как при рудообразовании гидрогенных месторождений урана, так и при их освоении методом СПВ. Для интенсификации извлечения урана из руд в «Далуре» и «Хиагде» используется искусственный окислитель — нитрит натрия. Он окисляет железо в выщелачивающих растворах до трехвалентного состояния, а оксидное железо окисляет четырехвалентный уран в рудах и переводит его в хорошо растворимое шестивалентное состояние. Внедрение этой технологии на наших предприятиях позволило достичь экономического эффекта более 1 млрд рублей. Мы первыми в СНГ применили эту технологию, она разработана Уральским федеральным университетом.

— Есть ли побочные продукты, которые из раствора можно также извлечь с выгодой?

— На «Далуре» попутно с ураном добывают скандий. На «Хиагде» у нас сейчас в стадии разработки проект по попутному извлечению редкоземельных элементов и радиоактивных изотопов, которые востребованы ядерной медициной и сегодня производятся реакторным способом, но это дорого. Если будет возможность извлекать их из недр, это станет прорывной технологией, существенно меняющей рынок.

— Безопасен ли метод СПВ для окружающей среды?

— С экологической точки зрения СПВ предпочтительнее горного способа добычи. Начну с того, что утечка радиоактивности минимальна. Гамма-излучение урановых месторождений обусловлено не ураном-238, период полураспада у которого примерно равен возрасту Земли, а продуктами радиоактивного распада радия, который, в свою очередь, является продуктом распада урана. Полураспад радия занимает примерно 1600 лет, а продукты его распада живут от нескольких минут до нескольких суток — они и создают гамма-излучение. Но в отличие от окисленного урана радий очень плохо растворяется в сернокислых растворах, которые мы используем. Радий с сульфатом серной кислоты труднорастворим; как следствие, основная радиоактивность остается в недрах. Как я уже отмечал, работающий на поверхности персонал рудников не контактирует с радиоактивной рудой и сами растворы, которые обрабатываются наверху, тоже безопасны в отношении радиоактивности.

По данным МАГАТЭ, за полвека добычи урана методом подземного выщелачивания не было зарегистрировано ни одного случая заболевания лучевой болезнью. Проводя гамма-каротаж (приборное обследование пород) скважин после полной отработки рудных залежей, мы видим лишь небольшие искажения гамма-активности, но в целом уровень интенсивности гамма-излучения сохраняется. Это даже позволяет нам оценивать (реконструировать) исходное содержание урана в недрах. По оценкам наших ученых, из руды извлекается не более 5% радия, а 95% остаются в недрах нетронутыми.

Кстати, термин «выщелачивание» не имеет отношения к щелочи. Так называются методы избирательного извлечения ценных металлов из руды щелочными или кислыми растворами. При этом порода, содержащая ценный металл, остается практически без изменения. Мы не используем щелочные реагенты (обычно это сода), так как при этом способе радий становится подвижным и происходит радиоактивное загрязнение наземного оборудования. Добавлю, что еще один фактор экологической предпочтительности подземного выщелачивания — отсутствие отвалов и хвостохранилищ на поверхности. При горном способе происходит извлечение бедных руд — их не всегда выгодно направлять на обогащение, поскольку содержание урана мало. Они тем не менее извлекаются на поверхность — и затраты на рекультивацию могут быть значительными. При подземном выщелачивании рекультивация сводится к сравнительно недорогим работам по ликвидации технологических скважин, оценке наличия химических загрязнений поверхности (кислотные пятна нейтрализуются, радиоактивный грунт изымается на захоронение). Выполняется лесовосстановление, если при освоении делались вырубки, и восстановление почвенного покрова — собственно, это и составляет основную стоимость работ.

— С восстановлением поверхности понятно, а что происходит в недрах?

— После отработки рудных залежей методом СПВ на месте их залегания остаются линзы остаточных сернокислых растворов, грубо говоря, содержащие почти всю таблицу химических элементов Менделеева. Это искусственные компоненты — сульфат, нитрат и аммоний. Остальные вещества извлечены из горных пород, вмещающих урановые руды. Из горных пород помимо урана извлекаются макрокомпоненты — алюминий, железо, магний, кальций, натрий, калий и так далее, но они возвращаются обратно в рудоносный горизонт. На перерабатывающей установке выделяется только уран. Однако со временем концентрации практически всех этих искусственных и возрожденных из пород компонентов не остаются неизменными, так как геологическая среда, вмещающая эти остаточные растворы, обладает способностью к «самоочищению». То есть геологическая среда обладает способностью самовосстанавливаться. Это открытие сделано отечественными учеными, в том числе мною.

Главный фактор самовосстановления — защитные геохимические свойства геологической среды: нейтрализационная, восстановительная и сорбционная емкости. Часть минералов вступают в реакцию с кислотой, в итоге элементы из раствора обратно переходят в твердую фазу, возвращаются в породу. Второй фактор — микробиологический, в котором колоссальную роль играет естественная подземная микрофлора и деятельность природных бактерий.

Недра на глубине нескольких сотен метров не стерильны: в водоносных и рудоносных горизонтах содержится биоактивная естественная подземная микрофлора, огромное множество бактерий. В наших процессах интересны два их вида: сульфатредукторы и денитрификаторы. Первые в процессе жизнедеятельности преобразуют сульфаты из серной кислоты в сероводород, который, в свою очередь, восстанавливает железо и медь, никель и кобальт — они осаждаются уже в виде сульфидов, которые существуют и в природном состоянии недр. Вторая группа бактерий — денитрификаторы, они восстанавливают азот из соединений, используемых для сорбции урана в продуктивных растворах (нитрат аммония). Когда отработанный раствор попадает в пласт, бактерии активизируются и переводят азот из нитрата аммония в газообразную форму, а газ этот безвреден, из него примерно на три четверти состоит атмосфера Земли. Наблюдения за отработанными блоками месторождений в России, Казахстане, Узбекистане показали, что процессы автоочистки растворов от техногенных загрязнителей в течение нескольких лет приводят от десятикратного превышения ПДК к практически необнаруживаемому уровню. Есть еще водородпродуцирующие бактерии, но это отдельная тема.

— Работы бактерий оказывается достаточно для очистки недр?

— Да, об этом говорят данные мониторинга за выработанными блоками месторождений. Раньше рассматривались идеи очистки растворов, но все технологии были очень дорогими: необходимо очищать миллионы кубометров раствора. Но когда мы доказали, что среда обладает защитными геохимическими свойствами, и подтвердили это в ходе многолетнего экологического мониторинга, этот подход стали использовать в ряде уранодобывающих стран — в Австралии (месторождение Беверли), Казахстане, Узбекистане. На очистке растворов настаивали американцы, но дело в том, что они как раз используют не кислоту, а соду, то есть щелочное выщелачивание. В щелочной среде тот самый радий, который при работе с кислотой остается в недрах, становится подвижен, и происходит радиоактивное загрязнение скважин, оборудования.

— Есть ли месторождения, потенциально пригодные для СПВ, где уран в интересном для добычи объеме уже есть, а на помощь бактерий для последующей очистки рассчитывать не приходится: глубоко, горячо, радиоактивно и так далее? Можно ли искусственно «засеивать» бактериями необжитые глубины? А если такие бактерии пока не вывелись в природе, можно ли их «натренировать», поручив такую работу ученым?

— Действительно, один из критериев, по которым в геологии разделяют экзогенные и эндогенные месторождения урана, сама граница между эндогенезом и экзогенезом — это граница жизнедеятельности бактерий и их исчезновения. Возможности развития микроорганизмов заканчиваются на глубине около километра. Наши месторождения в Забайкалье залегают от поверхности примерно на глубине 300 м, в Зауралье — около 600 м, в Казахстане есть рудные залежи на глубине уже 700 м.

Выводить, даже искусственно культивировать микроорганизмы, которые существуют в недрах, очень сложно — они весьма капризны. Выращивание их в нужном количестве — это большие затраты. Нужные нам для бактериального выщелачивания бактерии — гетеротрофы, они питаются органическим веществом, то есть их надо кормить. Мы на Урале экспериментировали с выщелачиванием меди микробиологическим способом и кормили бактерии опилками: оказалось, что не каждый сорт древесины им по вкусу. Одна из причин, почему у нас сложно развиваются микробиологические методы, — суровые климатические условия. В Бурятии уран мы добываем ниже мерзлоты, и температура подземных вод всего 2–4 °C. А бактерии любят теплую среду. Микроорганизмы есть и в холодной среде, но их активность сильно подавлена низкой температурой. Не случайно открытие и изучение деятельности микроорганизмов на гидрогенных месторождениях состоялось в теплых регионах — Ферганской долине Узбекистана, Кызылкумском урановорудном районе, затем в Южном Казахстане. Тем не менее интересные нам группы бактерий присутствуют и в холодных водах, и их очищающая способность также проявляется, но с меньшей скоростью.

Актуальные для нас бактерии выращивать и «засеивать» в пласты не нужно — они там уже есть. Как только мы создаем питательную среду, внося сульфаты с возвращенным в недра оборотным раствором, то активизируются сульфатредуцирующие бактерии, начинают его перерабатывать, быстро размножаются. Когда сульфаты переработаны, микроорганизмы опять впадают в анабиоз. Причем если сульфатредуцирующие бактерии расположены зонально, то денитрификаторы вообще повсеместны — они весьма непривередливы. Мой опыт исследований в Казахстане показал, что через шесть лет после завершения отработки залежей нитрат в пласте был съеден — и причина может быть только микробиологическая, потому что он не сорбируется породами.

— В какой мере обеспечена технологическая независимость добычи методом СПВ?

— В технологии скважинного подземного выщелачивания и Советский Союз, и Россия не уступали, а зачастую опережали конкурентов. Единственное, где пришлось догонять, — в поиске сорбентов для извлечения урана, но просто потому, что зарубежные коллеги раньше нас начали заниматься этой тематикой. Затем и в производстве сорбентов мы вышли на лидирующие позиции, но завод по производству ионообменных смол остался на территории Украины. Сейчас эта отрасль начинает возрождаться в России. В качестве материала обсадных труб для скважин используется в основном непластифицированный поливинилхлорид — мы тоже полностью обеспечены российской продукцией.

Также используем российский инструмент и комплектующие для бурения скважин; ранее часть такого оборудования закупали, но сегодня можно опереться на отечественную промышленность. Эта область активно развивается благодаря нефтегазодобыче. Сегодня появились аналоги, заменяющие буровые станки США, — они могут быть заменены отечественными станками ЗИФ и УРБ. Есть на рынке отечественные погружные насосы, их используют для откачки продуктивных растворов: Электромеханический завод в г. Лермонтове работает еще с советских времен, изготавливает титановые погружные насосы (титановый корпус позволяет работать в агрессивной сернокислой среде).

Никаких сложностей нет с серной кислотой. ППГХО и «Хиагда» имеют собственные сернокислотные производства и кислоту производят на месте. В качестве сырья применяется комовая (элементная) сера — она является отходами нефтехимии, на рынке имеется в достаточном количестве. Для месторождений в Зауралье (Далматовское, Хохловское и Добровольное) «Далур» закупает кислоту на отечественных предприятиях. Также ведутся исследования по оценке возможности извлекать совсем дешевую кислоту из отходов нефтехимического производства. «Далур» в перспективе может быть частично обеспечен серной кислотой таким способом. Кстати, одно из направлений по снижению стоимости производства серной кислоты на собственном заводе — преобразование избыточного тепла в электрическую энергию.

Нитрат натрия, который используется в качестве окислителя урана в рудах при СПВ, также полностью обеспечивается предприятиями химической промышленности России.

— Обеспечено ли направление кадрами? Где учат ведению работ, развитию технологий скважинного подземного выщелачивания?

— Технологов для наземной переработки продуктивных растворов СПВ готовят два университета: Уральский федеральный и Томский политех. Большинство технологов этого направления в Советском Союзе учились именно в Томске. Сегодня проблем с кадрами по переработке нет: достаточно подать заявку, и специалисты для наземного комплекса работ будут обучены. С подземной частью работ сложнее; буровики — в большом дефиците, несмотря на работу кафедры бурения в Московском геологоразведочном институте. Мы недавно взаимодействовали с этим вузом, обсуждали задачу подготовки специалистов-буровиков для наших предприятий, нашли взаимопонимание и рассчитываем, что дефицит сможем преодолеть. Наши специалисты-буровики (их, к сожалению, немного) подготовили программу обучения.

Что касается геотехнологов (тех, кто непосредственно следит за процессами подземного выщелачивания, регулирует режим кислотности растворов, работу технологических скважин, ремонтно-восстановительные работы на скважинах и так далее) — тоже ситуация непростая. Забайкальский государственный университет готовит гидрогеологов и горняков, и таким специалистам приходится существенно повышать квалификацию. Впрочем, геотехнологи не требуются в большом количестве — нам достаточно в год несколько человек. Поэтому мы не планируем создавать отдельную кафедру и рассчитываем тоже на Московский геологоразведочный, тем более что там трудился основоположник направления Дмитрий Лобанов (я сам оканчивал его кафедру геотехнологии, где учили не только подземному выщелачиванию, но и массе других методов, тем же микробиологическим). К сожалению, кафедра эта прекратила свое существование, но направление необходимо сохранить. Пытаемся ликвидировать этот пробел своими силами, выходим из положения таким образом: я читаю студентам лекции в «открытом» варианте, выезжаем с докладами на предприятия и в проектный институт (ВНИПИпромтехнологии). Результат будет эффективнее, когда лекционный курс мы сможем дополнить экзаменационной программой.