Притяжение редкоземельных магнитов

Росатом обеспечит технологический суверенитет РФ в цепочке поставок от редкоземельного сырья до магнитов

«Русатом МеталлТех» (компания-интегратор Топливного дивизиона госкорпорации «Росатом» по направлению «Металлургия») реализует проект по созданию в России производства редкоземельных магнитов, которые нужны для высокотехнологичных производств, прежде всего электромобилей и ветрогенераторов. После его запуска Россия обеспечит потребности в магнитах и укрепит свои позиции на мировом рынке, где сейчас доминирует Китай.

Росатом создает полную технологическую цепочку от редкоземельных металлов (РЗМ) до готовых изделий: развивает производство электромобилей, строит ветровые электростанции, выпускает РЗМ-содержащую руду, инициировал создание первого в России производства индивидуальных РЗМ. И, наконец, приступает к восстановлению российского производства постоянных редкоземельных магнитов.

Будущее предприятие

«Русатом МеталлТех» проводит инженерные изыскания и начал разрабатывать проектную документацию, необходимую для начала строительных работ. В этом году должны быть приняты ключевые финансовые и технологические решения, чтобы успеть построить новое предприятие в запланированные сроки. Первая очередь мощностью 1000 тонн в год должна быть запущена в 2028 году в Глазове на площадке промышленного парка недалеко от Чепецкого металлургического завода (входит в Топливную компанию Росатома «ТВЭЛ»). Этот объем практически полностью удовлетворит потребности российского рынка.

Для обеспечения потребностей рынка в будущем «Русатом МеталлТех» намерен построить вторую очередь завода, и проектная мощность предприятия увеличится до 3000 тонн в год. «Высокотехнологичное производство постоянных редкоземельных магнитов на отечественном сырье позволит практически полностью удовлетворить потребности ключевых отраслей промышленности России в данной продукции», — уверен генеральный директор «Русатом МеталлТех» Андрей Андрианов.

При реализации проекта по производству магнитов «Русатом МеталлТех» планирует использовать различные инструменты господдержки. «Мы увидели, что большую часть бюджета проекта можно покрыть этими инструментами», — отмечает Андрей Андрианов. Так, в соответствии с постановлением правительства № 1704 («Об утверждении Правил определения новых инвестиционных проектов, в целях реализации которых средства бюджета субъекта Российской Федерации, высвобождаемые в результате снижения объема погашения задолженности субъекта Российской Федерации перед Российской Федерацией по бюджетным кредитам, подлежат направлению на осуществление субъектом Российской Федерации бюджетных инвестиций в объекты инфраструктуры») можно построить здание завода за счет бюджетных средств Удмуртской Республики. Другое постановление правительства обнуляет ввозные таможенные пошлины. Участие в программе «Приоритетные проекты» дает льготное финансирование (под 1%) на покупку оборудования. Кроме того, вхождение в ТОР «Глазов» обеспечит предприятию снижение налоговых ставок.

Задача-минимум предприятия — обеспечить внутреннее потребление России на рыночных условиях. Но команда «Русатом МеталлТех» нацелена на большее. «Мы со своим заводом намерены работать не только на российский рынок, но и на международный. Сегодня там одни правила, завтра они могут поменяться. Поэтому, если мы сможем добыть конкурентоспособное сырье и найти технологические режимы, обеспечивающие нужную экономику и качество, должна получиться конкурентоспособная себестоимость продукта», — отмечает Андрей Андрианов.

Подробности

Магнитный СПИК

14 февраля 2024 года в рамках Международной выставки-форума «Россия» Минпромторг с одной стороны и «Русатом МеталлТех» и «Элемаш Магнит» (оба предприятия входят в Топливную компанию Росатома «ТВЭЛ») с другой подписали специальный инвестиционный контракт (СПИК) о создании производства постоянных редкоземельных магнитов. В соответствии с государственными требованиями к продукции, ко времени ввода нового предприятия будет поэтапно обеспечена полная локализация производства. СПИК будет действовать до момента запуска производства, это даст возможность закрыть потребности в поставках магнитной продукции для новых ветроэлектростанций, проектов в области электродвижения и прочих отраслей промышленности.

Специальный инвестиционный контракт — это инструмент государственной политики, направленный на стимулирование инвестиций в промышленное производство в России. В рамках СПИК инвестор заключает соглашение с государством, в котором фиксируются обязательства компании реализовать инвестиционный проект, а также обязательства государства обеспечить стабильность условий ведения бизнеса и предоставить меры господдержки. Заключение СПИК является основанием для получения статуса «Сделано в России» (необходимого, в частности, для выполнения условий по поставкам постоянных магнитов для новой ветрогенерации).

«Новый завод гарантирует импортозамещение поставок постоянных магнитов — важнейших составляющих для таких отраслей, как ветроэнергетика и электротранспорт, а также даст импульс развитию добычных и перерабатывающих проектов в сфере редких и редкоземельных металлов. Это обеспечит постоянный спрос на ряд ключевых редкоземельных элементов», — отметил вице-премьер — глава Минпромторга России Денис Мантуров.

Рынок редкоземельных магнитов в России

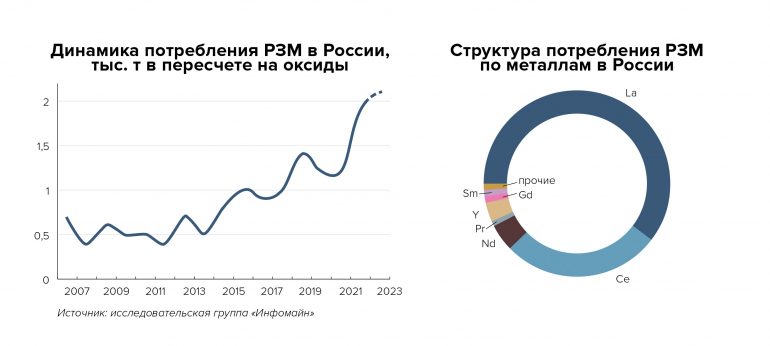

Более 95% потребности рынка РФ в редкоземельных магнитах обеспечиваются поставками из Китая. Объем поставок с 2020 года, по данным исследовательской группы «Инфомайн», колеблется около цифры в 1 тыс. тонн в год.

В компании «Русатом МеталлТех» прогнозируют рост спроса на редкоземельные магниты в ветроэнергетике, электротранспорте и в других направлениях (нефтяное, газовое, энергетическое и химическое машиностроение). Так, если в 2022 году было введено 230 МВт ВЭС, то за 12 лет, до 2035 года, установленные мощности ветростанций вырастут на 4,5 ГВт. Таким образом, среднегодовой прирост в этот период увеличится более чем в полтора раза, составив 375 МВт. Но это в среднем. По данным Ветроэнергетического дивизиона Росатома, в 2024–2029 годах должны быть введены в эксплуатацию около 3 ГВт ветроэнергетических мощностей, тогда как в 2030–2035 годах — лишь 1,7 ГВт.

Использование российских магнитов способствует получению льгот для отечественных производителей ветроустановок, так как дает 10 баллов к уровню локализации (от них зависит получение льгот). Это много: в 2025–2030 годах необходимо получать 87 баллов, в 2031–2035 годах — 102 балла.

В сегменте электромобилей прогнозируется рост потребления. Так, если в 2023 году было выпущено 7,4 тыс. электромобилей, то план на 2035 год — 506 тыс. «С нашей точки зрения, электромобильность — один из ключевых вытягивающих компонентов спроса на постоянные магниты, потому что большинство современных электроприводов требуют постоянных редкоземельных магнитов», — отмечает директор по стратегическому развитию бизнеса «ТВЭЛ» Павел Азгальдов.

Таким образом, важнейшим фактором спроса на редкоземельные магниты в России будет успешность электротранспортных проектов, а также энергетическая политика российского правительства — перспективы и условия создания новых ветровых мощностей.

Рынок редкоземельных магнитов в мире

В структуре мирового потребления РЗМ, по данным Международного агентства по возобновляемым источникам энергии (IRENA) на 2022 год, на редкоземельные магниты приходится 29%. Наибольшие доли потребления таких магнитов — в сегментах бытовой электроники, электротранспорта (автомобили, самокаты и проч.), ветроэнергетики.

По данным Минэнерго США, опубликованным в отчете Rare Earth Permanent Magnets в феврале 2022 года, Китай абсолютно доминирует на рынке производства редкоземельных магнитов с долей 92%. На втором месте с долей 7% Япония, доля прочих производителей из США, Вьетнама, Германии, Словении и Финляндии менее 1%.

По данным исследовательской группы «Инфомайн», в структуре китайского экспорта редкоземельных продуктов в 2021–2023 годах магниты стали лидерами продаж. С 2003 до 2021 года, за исключением 2010 и 2011 годов, Китай продавал преимущественно соединения РЗМ (продукты более низкого передела). Объем производства редкоземельных магнитов в Китае «Инфомайн» оценивает в 300 тыс. тонн в год.

По данным Ветроэнергетического дивизиона Росатома, в мировой ветроэнергетике в середине 2010-х годов с долей около 70% преобладала редукторная технология ветрогенераторов, в ней постоянные редкоземельные магниты не нужны. На долю безредукторной технологии прямого привода, где использование редкоземельных магнитов составляет 0,7–1,3 тонны на мегаватт установленной мощности, приходилось в то же время немногим более 20%. Однако в последние годы начала активно развиваться гибридная технология, где потребление редкоземельных магнитов не превышает 0,1 тонны на мегаватт. Она в настоящее время быстро наращивает долю рынка за счет обоих «традиционных» сегментов. На конец 2023 года в сегменте ветроэнергетики доля редукторной технологии составляла около 59%, технологии прямого привода — примерно 19%, гибридной — около 22%. Как отметил глава Ветроэнергетического дивизиона Росатома Григорий Назаров, в ближайшие несколько лет тенденция сохранится.

Таким образом, динамика спроса в сегменте редкоземельных магнитов будет зависеть от сочетания двух факторов: наращивания объемов выпуска изделий, где используются редкоземельные магниты, с одной стороны, и стремления снизить объем их использования без потери свойств — с другой. На это нацелены многие научные исследования, в том числе в России.

Магнитная наука

Одно из направлений научных исследований в сфере редкоземельных магнитов — замещение дефицитных РЗМ «тяжелой» (иттриевой) группы на более дешевые и доступные «легкие» — цериевой группы. В России такие разработки выполняют Институт металлургии и материаловедения им. А. А. Байкова РАН, Ведущий НИИ химической технологии (ВНИИХТ) и Государственный научно-исследовательский и проектный институт редкометаллической промышленности («Гиредмет»). В 2021–2023 годах ученые разработали технологию и изготовили опытные образцы постоянных редкоземельных магнитов, себестоимость которых на 20% ниже обычных, благодаря замене дорогих неодима и празеодима на более дешевые лантан и церий. Магнитные свойства полученных магнитов не уступают марке магнитов N42H, которые сейчас применяются в российских ветроустановках.

Уральский федеральный университет (УрФУ) и «Гиредмет» ведут разработку технологических решений для производства постоянных магнитов сложной формы с использованием 3D-печати. Она дает новые возможности не только благодаря недорогому изготовлению магнитов сложных форм, но и благодаря возможности создавать градиент магнитных свойств. Трехмерная печать пригодится для сложных магнитных систем, датчиков магнитного поля, роторов, двигателей и проч.

ВНИИХТ и УрФУ разработали технологию переработки магнитных отходов для извлечения ценных РЗМ и создали для нее опытный участок. Технология позволяет извлекать не менее 90% РЗМ. Ученые также выполнили предварительное ТЭО предприятия по промышленной переработке постоянных магнитов (мощностью до 600 тонн отходов в год). Отметим, что в Евросоюзе, где не добывают редкоземельные металлы, и поэтому они считаются критически важными сырьевыми материалами с наивысшим риском в цепочке поставок, планируют получать к 2030 году не менее 15% РЗМ из вторичного сырья.

Еще одна задача, которую решают ученые, — повышение рабочей температуры магнитов (той, которую они могут выдержать, не размагничиваясь). Постоянные редкоземельные магниты размагничиваются при 120 °С, повторно их намагнитить и использовать уже невозможно. Особенно эта проблема актуальна для электромобилей, где компоненты нагреваются во время движения. Чтобы избежать перегрева магнитов, устанавливают системы охлаждения, а это дополнительные затраты. Поэтому чем выше рабочая температура магнитов, тем лучше.

Однако, как отметил исполнительный директор компании «АмперМагнит» и профессор физического факультета МГУ Александр Тишин, цена магнитов с тербием, которые выдерживают 240 °С, вдвое выше бестербиевых (выдерживающих 120 °С). По мнению Александра Тишина, рост производства высокотемпературных магнитов будет тормозиться из-за высокой цены тербия. Но, возможно, его предсказание не сбудется из-за динамики цен. По данным «Инфомайна», за год (с ноября 2022-го по ноябрь 2023-го) цена на тербий упала на 40%. Это самое значительное падение цен на РЗМ за исключением лантана, цена на который также понизилась на 40%.

Снизить себестоимость магнитов с тербием, по мнению Александра Тишина, можно, уменьшив использование тербия до 1%. Таким образом, по его оценкам, в перспективе объем потребления тербия электромобильной отраслью может составить порядка 1 тыс. тонн.

Сырьевая база

В России пока нет производства индивидуальных соединений и металлов РЗМ. Разделительный комплекс на базе лопаритового концентрата с Ловозерского ГОКа будет создан на Соликамском магниевом заводе (оба предприятия входят в Горнорудный дивизион Росатома), где выпускают коллективные концентраты РЗМ. Предполагается, что разделительный комплекс будет запущен в 2026 году. Общий объем производства — 2,5 тыс. тонн карбонатов церия, лантана, неодима и празеодима в год. Из них 18% (450 тонн) будет приходиться на оксиды неодима и празеодима, это около 370 тонн металлов.

Кроме того, Горнорудный дивизион вместе с «Уралхимом» участвует в проекте «Фосфогипс». Из отходов предприятия «Воскресенские минеральные удобрения» (входит в «Уралхим») Соликамский магниевый завод планирует извлекать 4 тыс. тонн индивидуальных оксидов РЗМ. Из них около 20% (800 тонн в оксидах, 700 тонн в металле) приходится на неодим и празеодим. Планируется, что это производство будет запущено в 2027 году. Также запланирован выпуск тербия и диспрозия.

В долгосрочной перспективе рассматривается отработка якутского месторождения Томтор. Пока предполагается, что руда с Томтора будет перерабатываться до металлов на Краснокаменском гидрометаллургическом комбинате. Предположительный годовой объем производства — 2,5 тыс. тонн коллективного концентрата и 3,5 тыс. тонн оксидов неодима и празеодима. Сроки запуска проекта пока не называются.

Поскольку в 1 тыс. тонн неодим-железо-борных магнитов — около 450–500 тонн неодима и бора, разделительных мощностей, работающих на лопаритовом и фосфогипсовом сырье, будет более чем достаточно, чтобы полностью покрыть потребности России в РЗМ для магнитов.

«Масштаб инвестиций в разделительные производства как минимум соизмерим с масштабами инвестиций в создание автомобильных заводов. Так что будут автомобили — будет и собственное производство редких земель», — уверен гендиректор СМЗ Руслан Димухамедов.

В случае успеха проекты Росатома в сегменте переработки и использования РЗМ сложатся в полную технологическую цепочку от минерального сырья до конечных высокотехнологичных изделий. Новые производства будут способствовать созданию технологической независимости России в интенсивно развивающихся сегментах ветроэнергетики и электродвижения, а также экономическому и технологическому развитию заводов, росту знаний и компетенций и улучшению жизни в городах и регионах размещения предприятий.