Созвездие композитов

Практическое применение новых материалов: сегодня и завтра

Композитные материалы находят всё новые сферы применения. Это не только ставшие традиционными строительство, транспорт, энергетика и спорт, но и биотехнологии и даже музыкальные инструменты. О них шла речь на фестивале «Композиты без границ». Там мы расспросили представителей различных областей деятельности, как они используют композиты и как они видят их будущее применение.

Александр Тюнин

Генеральный директор Композитного дивизиона «Росатома»

— Мы подписали соглашение о сотрудничестве с инженером-конструктором и гонщиком Сергеем Кабаргиным. В рамках соглашения мы как минимум поможем Сергею материалами, потому что у него есть планы по ряду инновационных проектов, а как максимум поработаем вместе над аэродинамикой. Мы же, когда стали спонсорами спортивной команды по мотогонкам Kawasaki Puccetti Racing, не просто сделали карбоновый обвес. Мы с командой сборной России по инжинирингу улучшили аэродинамику, и гонщик повысил скорость на 4 км/ч и после этого на первом же этапе чемпионата мира во Франции впервые в 20-летней истории команды занял первое место. Кстати, и в его карьере тоже впервые.

Александр Счастливцев

Генеральный директор ООО «Конструкторское бюро молодежи «Национальный родстер»

— МГТУ им. Н. Э. Баумана — давний участник чемпионата «Формула Студент», ежегодных соревнований на созданных студенческими командами спорткарах. Наши студенты — пятикратные чемпионы России; в Европе, пока можно было там участвовать, входили в десятку лидеров. Композитный дивизион «Росатома» помогает нам, обеспечивает материалами, подсказывает, какой материал лучше выбрать, — спасибо большое коллегам.

Родстер — двухместный автомобиль с мягкой или жесткой съемной крышей.

Словарь

Bauman Racing Team в МГТУ появилась в 2012 году. Сейчас команда создает первый в России беспилотный гоночный болид. Цель — оказаться в числе первых в мире студенческих команд, создавших беспилотный гоночный болид с электрической силовой установкой.

Для проекта молодежного родстера «Крым» мы выпустили три прототипа легкового автомобиля, третий — в середине 2024 года. Он подготовлен под серийное исполнение, в нем максимально учтены рекомендации от тестировщиков-пилотов. Следующий этап — сертификация в Центральном научно-исследовательском автомобильном и автомоторном институте «НАМИ» и тесты на безопасность. Затем — выстраивание цепочек поставок компонентов. В Подмосковье, в Орехово-Зуево, компания «КБМ «Национальный родстер», созданная выпускниками МГТУ, строит небольшой завод мощностью примерно 100 штук в год, где планируем эти автомобили производить. Инвестиции в проект собственные, от инжиниринговых услуг — мы решаем инженерные задачи для судо- и авиастроения. И если сертификация автомобиля для дорог общего пользования — это длинный путь, то машина для гонок (на новом предприятии) — это перспектива ближайших двух лет.

Евгений Жуков

Начальник по производству кастом-ателье Вох39

Кастом, кастомное транспортное средство — это уникальное изделие, изготовленное в единственном или малом количестве экземпляров. Обычно это иначе оформленные или полностью переделанные серийные модели мотоциклов или автомобилей.

Словарь

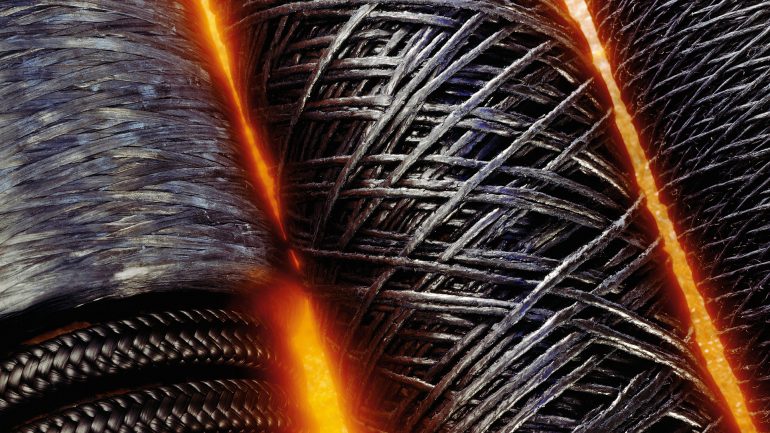

— На базе Harley Davidson V-Rod мы сделали первый кастом — и клиентам очень понравилось, мы сделали порядка 40 штук, спрос был огромный. Но Harley Davidson прекратил, к сожалению, поставки своих мотоциклов, поэтому мы стали делать мотоциклы сами, сохранив геометрию оригинала: наклон вилки, низкий вытянутый силуэт. Скелет у нас стальной, а крыло переднего и заднего колеса, бак, фара, накладка на бак — из кованого карбона. Мастер вручную выкладывает в форму лепестки карбона, потом все это проливается смолой, спекается, полируется. Это сложная работа: на рамку радиатора, например, у мастера уходит неделя.

Алексей Бараков

Артист «Карбон-оркестра» ДШИ им. И. О. Дунаевского, Санкт-Петербург

— Инновации везде, и изготовление народных инструментов — не исключение. На одной из выставок мы познакомились с представителем ульяновской мастерской «Сажень». Он презентовал нам свои технологии и обосновал, что их стоит пробовать, изучать и использовать. Этим мы и занимаемся, играем на карбоновых инструментах уже порядка полутора лет. Наши инструменты — вторая версия, потому что вместе с разработчиками немного доработали механику. Это пилотный проект, больше никто, кроме нас, в России на карбоновых инструментах не играет.

Мы очень довольны. Важно, что инструменты не подвержены температурным воздействиям: если инструмент с деревянным корпусом при минусовых температурах может серьезно пострадать, то карбоновый — нет. Плюс встроенные звукосниматели при определенных условиях, например на уличных площадках, решают много проблем, с которыми на классических инструментах справляться сложнее. Наши инструменты акустические, неэлектронные, поэтому звук практически такой же, как у деревянных инструментов, аутентичный. Но, возможно, в будущем мы начнем эксперименты и со звучанием.

Также мы пробуем использовать карбоновые инструменты в детской школе искусств для обучения и в оркестровых компиляциях с духовыми, джазовыми инструментами. Пока результат хороший.

Думаю, в среднесрочной перспективе карбоновые инструменты будут доступнее деревянных. Дело в технологии: для карбоновых инструментов используются пресс-формы, и это примерно вполовину сокращает трудозатраты по сравнению с работой мастера, который клеит, шлифует, выравнивает деку.

Юрий Свистунов

Заместитель генерального директора — технический директор Композитного дивизиона «Росатома»

— Без композитов сейчас невозможно развитие энергетики. В атомной отрасли они используются для создания газовых центрифуг, улучшение свойств композитных материалов для них — это острие науки. В ветроэнергетике тенденция — увеличение длины лопастей ветрогенераторов, так как вместе с длиной увеличивается единичная мощность ветроустановки. И чем длиннее лопасть, тем больше вызов: как правильно подобрать композитные материалы и, самое главное, технологии их производства. Если говорим про солнечную энергию, то композитные конструкции используются для плавучих платформ, на которых размещаются солнечные энергоустановки. Поэтому я уверен, что энергетика — это драйвер роста в материаловедении и применении композитов.

Также композиты — сырье для аддитивных технологий. В частности, пластики, наполненные дискретным углеродным волокном, позволяют достигать высоких механических характеристик изделия и печатать крупногабаритные конструкции, потому что из гомогенных пластиков сложно создать изделие большого размера, которое было бы механически прочным. Сейчас печатают оснастки для производства длинномерных конструкций самолетов. Это единственный способ создания таких конструкций с нужными геометрическими характеристиками. Оснастка печатается из углеродного волокна, и изделие тоже изготавливается с использованием углеродного волокна.

Передний край материаловедения — сделать так, чтобы материал был не статичным, а реагировал на воздействие. Например, некоторые углепластики могут устранить дефекты структуры самим этим материалом. Это возможно, когда в связующие добавляют компоненты, которые начинают работать, если встречаются с трещиной или при определенной температуре. Тогда модификатор связующего меняет структуру. Это делает композиты «живыми». Свойство востребовано в авиации, где повреждения материалов могут быть внешне незаметны.

Одна из ключевых тенденций в области композитных материалов — упрощение формования. Оно должно стать настолько простым, чтобы в повседневной жизни можно было легко изготовить бытовое изделие.

Вторая тенденция — повышение экологичности матриц. Производители переходят от эпоксидных смол к термопластам. Один из экологичных термопластов — сверхвысокомолекулярный полиэтилен. Он химически инертен, у него простая структура, при производстве композитов с ним нет такого воздействия на окружающего среду, как при производстве углеродного волокна. Постепенно производство композитов на таких материалах, как сверхвысокомолекулярный полиэтилен, уверен, будет вытеснять углеродное волокно. Еще один пример — металлоценовые катализаторы, они сейчас просто чудеса творят. Это они открыли целый раздел химии — элементоорганические соединения — и путь к получению полиэтилена высокой плотности и сверхвысокомолекулярного полиэтилена.

Третья тенденция — сокращение вспомогательных материалов. Сейчас, например, при производстве препрегов, кроме основного материала, используются разные типы бумаги, пленки. От этого отходят. Проявление этой тенденции — безавтоклавное формование. Это то, что делает производство композитов более устойчивым.

И, конечно, химия: новые катализаторы для новых типов матриц, связующих — на острие поиска.

Федор Сенатов

Кандидат физико-математических наук, директор Института биомедицинской инженерии НИТУ «МИСИС», лауреат премии Правительства Москвы молодым ученым, популяризатор науки

— Мы видим два-три глобальных трека. Один — это самозалечивающиеся материалы различных медицинских имплантатов. Пока они на этапе разработок в лабораториях, но направление развивается. В материале можно делать каналы либо микросферы с залечивающими клеями. Условно, если лопается канал или сфера, выбрасывается залечивающий компонент, и он твердеет. Это суперважное направление композиционных материалов для медицины.

Второе направление связано с проблемой отсутствия иннервации искусственных органов. Если у человека в кости или мягких тканях органов повреждение, он это почувствует, потому что ему будет больно. Искусственные кости или сердца не иннервированы. Значит, нервы надо как-то создавать искусственно. Да, можно это делать биологическими путями — стимуляцией роста нервной ткани. Можно добавлять в композиционные материалы разные молекулы — стимуляторы роста, которые будут привлекать клетки нервной ткани и строить нервы. Второй путь — делать искусственные нервы из тонких металлических микропроводов со стеклянными оболочками. Они достаточно гибкие, как волокна, их можно вставлять в композиционные материалы, и если идет рост трещин, у этих проводов резко изменяются магнитные свойства. Их можно детектировать внешними датчиками, причем удаленно — просто по человеку таким датчиком провести. Это направление развивалось в нефтегазовой отрасли, но почему бы не использовать это и в медицине?

А третье направление — это материалы с памятью формы.

Анна Щербина

Доцент кафедры технологии переработки пластмасс РХТУ им. Д. И. Менделеева, старший научный сотрудник ИФХЭ РАН

— Мне очень нравится идея витримеров — адаптивных материалов. Их динамические ковалентные связи при определенных условиях перестраиваются. Витримеры в себе сочетают свойства термопластов и реактопластов: они сшитые, но при этом перерабатываемые. Такое сочетание дает целый пучок векторов развития, которые в ближайшие 10–15 лет — а это очень небольшой промежуток времени — могут дать и самозалечивающиеся материалы, и перерабатываемые полимерные композиты. Сейчас актуален вопрос повторного использования материалов, особенно дорогих углеродных волокон. Максимальная переработка — то, к чему стремятся все материаловеды, создавая новые материалы.

Еще одно направление — применение полифосфазенов, обладающих уникальными свойствами. Их использование позволяет делать негорючие матрицы — такая задача точно есть.

Из технологий развивается 3D-печать. Как колонизировать другую планету, если нет строительных материалов? Использование матриц из непрерывного волокна или системы волокон нуждается в доработке. Есть много групп, которые работают над принтерами и материалами, к ним можно присоединяться. Также надо развивать роботизацию и бездефектную выкладку. Здесь нужны айтишники, цифровые материаловеды.

Наконец, нанотрубки — направление новое, исследовательское. Нанотрубки — это идеальная структура, уникальная по своим свойствам. У них прочность на разрыв — 60 ГПа, а внутри есть структуры с прочностью до 100 ГПа. Волокно пока такие показатели обеспечить не может, это вектор в будущее. Надо научиться управлять структурой, если мы добавляем их в композиты, и правильно ориентировать, потому что в поперечном сечении нанотрубки вовсе не такие прочные. Видимо, надо в каких-то особенных полях выкладывать ансамбли этих трубок.

Роман Войт

Руководитель проекта электромобильности в Композитном дивизионе «Росатома»

— Городской электрический кроссовер мы создавали параллельно с фургоном «последней мили», чтобы продемонстрировать универсальность нашей платформы и показать, что на ней можно производить такие автомобили. Кроссовер — репрезентация максимальных возможностей платформы по размеру, качеству и прочему. Сейчас мы большее внимание уделяем фургону и одновременно прорабатываем решения в эргономике, безопасности, компоновке и прочем, что позволит нам, когда будет принято такое решение, создать автомобили в сегменте B2C. Это необязательно должен быть кроссовер, будем ориентироваться на то, что рынок требует, — седан, хетчбэк.

За последние полгода мы неплохо продвинулись в области испытаний на пассивную безопасность — провели серию виртуальных испытаний, используя параметры платформы для кроссовера: она больше по размерам, тяжелее. Даже при нынешнем уровне проработки получили замечательные результаты: конструкция укладывается во все параметры, не получает критических разрушений, гасит энергию удара, скорость замедления в пределах нормы.

Мы движемся от прототипа к полноценному изделию: проводим нагружение, проверяем технологичность, учитываем изготавливаемость материалов, цену, глубоко прорабатываем технические аспекты. Мы концепцию платформы не поменяли, но, образно говоря, увеличили «разрешение картинки»: каждый элемент конструкции изучен и усовершенствован. Проверены оригинальные технические гипотезы: выполнены расчеты, анализ, испытания виртуальные и реальные. Теперь мы еще увереннее стоим на ногах и верим в нашу разработку.

У платформы большой задел по увеличению доли композитов. Мы можем перевести в композиты элементы подвески, направляющего аппарата. В мире подобные разработки ведутся, но серийно не применяются. Конечно, надо будет все посчитать: на одной чаше весов композитные преимущества, прочность и легкость, на другой — цена. Надо сделать так, чтобы экономия благодаря более низкому весу была выше затрат на изготовление композитов. Это непростая задача.

В планах на 2025 год у нас создание полноценного действующего образца, сейчас мы к этому активно готовимся. Затем — практическая реализация с максимальным использованием отечественных, в том числе отраслевых решений.

Федор Новиков

Заместитель директора департамента по связям с общественностью Композитного дивизиона «Росатома», создатель проекта «Росатом. Композиты внутри»

— Последние несколько лет у нас в стране идет заметный рост композитных проектов в различных направлениях. Это тюнинг серийных автомобилей и мотоциклов и разработка с нуля спортивных моделей. Из композитов делают гидрофойлы для кайтинга, горнолыжное оборудование, велосипеды, снаряжение для скалолазания, каяки и даже уникальные музыкальные инструменты, аналогов которым нет во всем мире. И это не тестовые образцы и гаражное производство, а мелкосерийные и серийные изделия высочайшего уровня, которые зарекомендовали себя не только в России, но и по миру, получили различные международные премии. И, конечно, очень приятно, что внутри многих изделий уже используются композитные материалы «Росатома». Идея проекта «Росатом. Композиты внутри» — рассказать про такие проекты всем и поддержать их материалами и технологиями, потому что творцами и их творениями можно и нужно гордиться.