Вселенная композитов

Как производят и где используют композитные материалы

Применение композитов во многих отраслях промышленности растет с каждым годом. Их использование — важное условие не только улучшения существующих производственных технологий, но и реализации климатической повестки, появления более энергоэффективных видов транспорта, а также освоения космического пространства.

Композитный ликбез

Композиционные (композитные) материалы, или композиты, состоят как минимум из двух несмешивающихся компонентов, обладающих разными физическими или химическими свойствами. При объединении в микро- или макроскопические комбинации эти компоненты работают синергетически, образуя новый материал с характеристиками и свойствами, отличными от свойств исходных составляющих. Этимология слова восходит к латинскому compositum («составное», «составленное»).

Большинство композитов являются синтетическими материалами, но они встречаются и в природе. Например, композит представляет собой древесина, состоящая из длинных волокон целлюлозы, которые скреплены лигнином. Даже костная ткань —это композит из неорганической составляющей (преимущественно солей кальция), обеспечивающей прочность, и органической (в основном белка коллагена), отвечающей за эластичность.

Применение композитов часто позиционируется как важный фактор инноваций и даже революционных изменений в современной промышленности, и мы привыкли считать использование композиционных материалов характеристикой современных высокотехнологичных отраслей, таких как аэрокосмическая. Однако композиты окружают нас и в быту — от напольных покрытий и стеклопакетов до зубных пломб и спортинвентаря. Хрестоматийный пример первого применения композитов — кирпичи из смеси глины и соломы, которые египтяне использовали для строительства домов еще 4 тыс. лет назад. А наиболее используемый в мире композит — это хорошо известный всем железобетон.

Как это делается

Композитные материалы обычно состоят из двух компонентов: матрицы и наполнителя (волокна или частиц). Матрица обеспечивает передачу и распределение напряжения в наполнителе и монолитность композита, определяет термо-, влаго-, огне- и химическую стойкость готового материала. Армирующие наполнители в виде коротких или длинных волокон, нитей и жгутов, тканей или частиц различной формы (чаще сферических) воспринимают основную долю нагрузки и обеспечивают физико-механические характеристики композита, в частности высокую прочность. В композицию также могут сходить красящие пигменты, загустители и другие составляющие.

В качестве наполнителя используются высокопрочные стеклянные, углеродные, арамидные, базальтовые и другие материалы. Они могут быть и органическими, в том числе природными: лен, конопля, бамбук. Матрицей служат смолы (эпоксидные, полиэфирные, фенольные и др.), полимеры (полиэтилен, полистирол, полиуретан, полиамиды и др.), керамика.

Изделия из композитов производятся с использованием различных процессов и технологий, таких как трансферное формование (пропитывание матричным материалом слоев наполнителя, помещенных в закрытую форму), инфузия (пропитывание связующим составом в вакууме), пултрузия (протягивание волокна через нагретую форму с одновременной пропиткой). В последнее время для производства композитных изделий широко применяется 3D-печать.

Комбинируя состав матрицы и наполнителя, их соотношение, различные процессы производства, можно получать материалы и готовые изделия с заранее заданным сочетанием эксплуатационных и технологических свойств, что открывает практически неограниченный спектр возможностей применения таких изделий.

Знак качества

Композиты обладают исключительным соотношением прочности и веса, превосходя по этому показателю сталь и алюминий. Эта способность делает их незаменимыми в тех отраслях, где снижение веса без ущерба для структурной целостности имеет решающее значение.

Если говорить об автомобильной отрасли, то, например, средний новый автомобиль, выезжающий на дороги США, сегодня весит почти на полтонны больше, чем в 1980 году: за это время увеличились физические размеры, мощность двигателей, количество электроники. В особой степени это касается электромобилей, которые за счет веса аккумуляторов гораздо тяжелее своих бензиновых собратьев. Снижение веса дает множество преимуществ. Более легкий автомобиль требует меньше энергии для движения, поэтому он экономит топливо. Его управляемость улучшается, в том числе сокращается тормозной путь. Уменьшенный вес означает меньшую нагрузку на подвеску и колеса, благодаря меньшему износу деталей затраты на техническое обслуживание и ремонт также снижаются. Вот почему количество композитных деталей увеличивается не только в спортивных болидах, но и в автомобилях массового сегмента. Если же говорить об авиаперевозках, а тем более о космической отрасли, где затраты на вывоз груза на орбиту составляют, по разным оценкам, 5000–10 000 долларов за килограмм, то очевидно, насколько снижение веса выгодно в экономическом отношении.

При этом композиты обладают исключительной долговечностью и устойчивостью, способностью противостоять самым суровым условиям окружающей среды, включая значительные перепады температуры, а также коррозии и химическим воздействиям (в том числе концентрированных кислот и щелочей), что делает срок их службы значительно более долгим, чем у традиционных материалов. Разрабатываются и уже применяются «умные» композиты, которые реагируют требуемым образом, чаще всего изменением формы или электромагнитных характеристик, на изменение параметров окружающей среды (температура, освещение, кислотность) без необходимости дистанционного управления.

Композитные материалы могут выдерживать длительные нагрузки или повторяющиеся циклы нагрузок без значительного ухудшения качества. Это свойство делает их очень востребованными в тех областях применения, где важна стабильная и долговечная производительность. Композиты часто обладают повышенными характеристиками безопасности, особенно в тех случаях, когда ударопрочность, износостойкость и повышенная термостойкость (то есть пожаробезопасность) имеют решающее значение. Композиты являются прекрасными электроизоляционными материалами при использовании как переменного, так и постоянного тока.

Таким образом композитные материалы демонстрируют впечатляющие специфические технические свойства, которые могут быть адаптированы к самым разнообразным и строгим требованиям современной промышленности. Их эволюция продолжается и предполагает дальнейшее расширение возможностей применения.

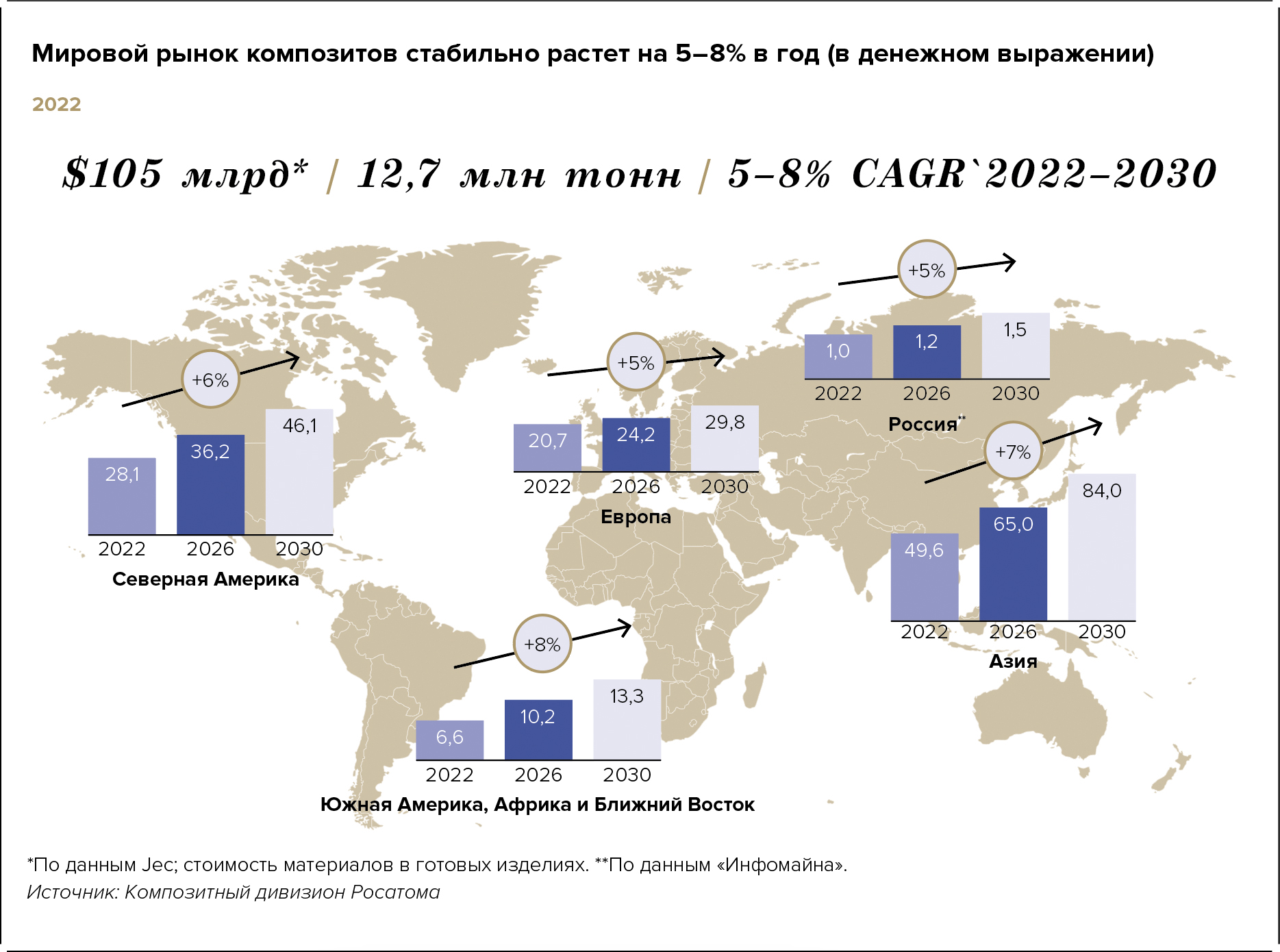

Мировой рынок композиционных материалов динамично развивается. К ключевым тенденциям, формирующим его емкость и структуру, можно отнести рост спроса со стороны инновационных сфер экономики; дальнейшее улучшение технологических и экологических характеристик материалов матриц и наполнителей; внедрение новых производственных процессов; расширение цифровых методов при разработке новых материалов.

Прочнее, экономичнее, безопаснее, экологичнее

Сообщения о новых разработках в области композитных материалов появляются регулярно и часто звучат довольно футуристично. Вот лишь некоторые из последних новостей о разных направлениях развития композитных технологий.

Автомобили смогут летать. Исследователи из Центра композитных материалов (CCM) Делавэрского университета в США разработали самый прочный в мире композит с короткими волокнами, который можно штамповать как листовой металл, создавая изделия сложной формы менее чем за одну минуту, причем с использованием уже существующего производственного оборудования. Предполагается, что новый материал TuFF (Tailored Universal Feedstock for Forming) будет иметь характеристики, эквивалентные лучшим композитам с непрерывным волокном, которые используются, например, в аэрокосмической отрасли, но будет значительно дешевле: его можно производить недорого и экологически безопасно в том числе из переработанных композитных изделий или отходов углеродного волокна. По словам авторов разработки, TuFF представляет собой сдвиг парадигмы в дизайне композитов, способных заменить металлы в автомобильной, аэрокосмической, инфраструктурной, электронной промышленности. Кроме того, многие распространенные продукты, от бытовой техники до корпусов смартфонов, сейчас изготавливаются из штампованного листового металла, производители видят возможность применения TuFF и в этих направлениях. Учитывая более низкий вес деталей из TuFF по сравнению с металлическими, разработчики предлагают заглянуть в будущее. По словам Джека Гиллеспи, директора CCM, новый материал может способствовать появлению летающих автомобилей, предлагая «аэрокосмические характеристики по автомобильным ценам».

Трение — не проблема? Трибология — наука, занимающаяся изучением трения и износа узлов машин и механизмов. Трение обходится человечеству очень дорого: большинство любого рода машин выходит из строя по причине износа деталей. Поэтому поиск способов уменьшения трения является важным направлением исследований, в том числе растет интерес к использованию композитных материалов, специально разработанных для оптимизации трибологических свойств. Ученые из индийского Исследовательского института перспективных материалов и процессов в Бхопале сообщают о полимерном композите (полиуретан с памятью формы SMPU в качестве полимерной матрицы и материалы на основе карбида титана в качестве наполнителей), который демонстрирует низкое трение, уменьшенный износ и даже способность к самовосстановлению повреждений. Когда к участку SMPU применяется внешнее повреждающее воздействие (например, тепловое), полимерные цепи быстро диффундируют, «заживляя» повреждения. Ученые заключают: «Результаты показывают, что с помощью данных композитов можно свести к минимуму не только трение и износ, но и частую замену компонентов скольжения, что имеет решающее значение для экономичных и экологически устойчивых технологий».

Мониторить с умом. Исследователи создали новый композитный материал, который действует как датчик для обнаружения напряжений и повреждений без использования внешнего источника энергии. Новый «умный» композит, разработанный командой из японского Университета Тохоку и британских Честерского и Астонского университетов, сочетает в себе полимер, армированный углеродным волокном, и эпоксидную смолу, наполненную наночастицами ниобата натрия и калия. Вместе эти материалы обладают улучшенными механическими свойствами и пьезоэлектрическими характеристиками, а также способностью преобразовывать механическую энергию изгибающих напряжений в электрические сигналы, которые можно использовать в качестве датчика для обнаружения структурных повреждений. Мониторинг электрических сигналов, генерируемых композитом, может дать возможность отслеживать состояние конструкции в режиме реального времени. Композит можно интегрировать в конструкционные элементы зданий, мостов и другой инфраструктуры, чтобы обеспечить их своевременный ремонт или усиление, а также раннее предупреждение о необходимости ремонта. «Углепластик также имеет решающее значение в аэрокосмической и автомобильной промышленности, — объясняет Фумио Нарита из Университета Тохоку, возглавлявший исследование, — поэтому стратегия сочетания бессвинцовых пьезоэлектрических композитов с углепластиком может обеспечить раннее обнаружение структурных повреждений в кузовах автотранспорта, фюзеляжах самолетов, конструкциях космических аппаратов».

Взгляд изнутри. Волоконно-оптические датчики активно используются во всем мире для определения деформаций на поверхности конструкций, например при мониторинге состояния зданий и мостов. Ученые Пермского национального исследовательского политехнического университета для контроля дефектообразования предлагают внедрять такие датчики внутрь полимерной композиционной конструкции. Такой способ позволит предсказывать возможное разрушение детали в процессе ее создания, контролируя весь процесс изготовления изделия и отслеживая малейшие внутренние нарушения. Исследователи предложили регистрировать технологические деформации в материале с помощью внедренных в его структуру датчиков на основе волоконных брэгговских решеток. Они находятся в сердцевине оптоволокна и отражают световой сигнал, длина волны которого смещается вместе с изменением температуры, напряжения или деформации. Измерение этой зависимости позволит регистрировать нарушения внутри объекта. С применением такой технологии контроль дефектов в композитных изделиях на стадии производства будет проще и эффективнее.

В согласии с природой. Одна из важнейших проблем, которую решают разработчики композитов, — экологическая (большинство используемых сегодня композитных материалов неорганические, они не подлежат биологическому разложению и сложно утилизируются). Так, британские исследователи из Национального центра композитов изучают возможности производства экологически чистых биокомпозитов на основе лигнина в качестве матрицы и шерсти и льна в качестве наполнителя. Лигнин — сложный природный полимер, который содержится в клетках растений. Он часто оказывается побочным продуктом процесса производства бумаги, имеющим ограниченное коммерческое применение. По мнению исследователей, лигнин — стопроцентно возобновляемый продукт биологического происхождения — представляет собой многообещающую возможность применения в разнообразных композитных продуктах, от спортивного оборудования до стройматериалов. А команда McLaren «Формулы-1» в сотрудничестве со швейцарской компанией Bcomp уже изготовила первую деталь гоночного автомобиля из возобновляемых природных материалов. Разработчикам удалось оптимизировать механические свойства льняных волокон за счет структуры ткани и создать сиденье с необходимой прочностью и жесткостью, но с выбросом CO2 в процессе производства на 75% ниже по сравнению с аналогом из углеродного волокна. В конце срока службы сиденья его можно измельчить и использовать для изготовления нового основного материала или подвергнуть термической переработке без остаточных отходов, а не отправлять на свалку.

С алмазной чистотой. Парацетамол признан одним из наиболее загрязняющих окружающую среду фармацевтических препаратов, поэтому существует необходимость очистки бытовых и больничных сточных вод от его присутствия. Эту задачу можно решить методом электрокаталитического окисления и разложения парацетамола на безвредные для окружающей среды соединения. Российские ученые из ФИЦ «Красноярский научный центр СО РАН» и Сибирского федерального университета синтезировали новый композит, состоящий из частиц синтетического алмаза, покрытых никелевой оболочкой (размер частиц алмаза — от 120 до 130 нм, толщина никелевого покрытия — от 2 до 30 нм). Исследователи изучили поведение частиц в реакциях электрокаталитического окисления метанола и парацетамола. Выяснилось, что алмазно-никелевый композит проявляет значительную электрокаталитическую активность, которая позволяет провести более полное разложение парацетамола до углекислого газа и воды, чем было возможно ранее. Это позволит использовать такие частицы как для очистки сточных вод, так и в качестве анодных электрокатализаторов метанольных топливных элементов.